CoroThread® 266

Hochstabiles Innen- und Außengewindedrehen

OptiThreading™-Methode löst Späneproblem und verbessert die Produktivität

Ein Hersteller, der Bolzen für die Energieerzeugungsindustrie herstellt, hatte Probleme mit der Prozesssicherheit und der Effizienz, da sich beim Gewindeschneiden lange Späne bildeten. Dies hatte mehrere Maschinenstopps pro Zyklus zur Folge. Der Hersteller hat die OptiThreading™ Gewindeschneidmethode mit folgendem Ergebnis getestet.

| Industriesegment: | Energieerzeugung |

| Bearbeitung: | Gewindedrehen |

| Gewinde: | 1-3/8" - 8 UN (Teilung 3,175 mm), Länge 300 mm |

| Maschine: | Doosan |

| Bauteil: | Doppelgewindebolzen |

| Werkstoff: | EN24 (SS2541) P2.2.Z.AN 235HB |

| Kühlmittel: | Ja |

| Abbildung nicht verfügbar |  | |

| ||

| Die Späne brachen effizient, als sich das Schneidwerkzeug während eines ununterbrochenen Bearbeitungszyklus in den Schnitt hinein und wieder heraus bewegte. | ||

| Werkzeughalter | 266RFG-2525-16 | 266RFG-2525-16 |

| Wendeschneidplatte | 266RG-16UN01A080M 1125 | 266RG-16UN01A080M 1125 |

| Schnittdaten | ||

| Vc (m/min) | 50 | 110 |

| N (U/min) | 456 | 1000 |

| Fn (mm/Umdrehung) | 3,175 | 3,175 |

| nap (Anzahl der Zustellungen) | 17 | 15 |

| Ergebnisse | ||

| Herausforderung | 3-maliger Stopp im Zyklus, um die Späne um das Futter und um das Bauteil zu entfernen | Keine Spanprobleme und verdoppelte Produktivität |

| Standzeit, Teile pro Schneide | Nicht verfügbar | Geschätzte doppelte Anzahl von Teilen pro Schneidkante |

Der Werkzeugweg und das NC-Programm für OptiThreading™ wurden mit der webbasierten Software CoroPlus® Tool Path erstellt.

Erfahren Sie mehr über die Programmierung für OptiThreading™ und melden Sie sich für einen kostenlosen 30-Tage-Test an.

„Ich muss nicht mehr dreimal im Zyklus stoppen, um die Späne um das Futter und die Komponente herum zu entfernen. Außerdem erreiche ich eine doppelt so hohe Produktivität und Standzeit wie vorher.“

- Hersteller in der Stromerzeugungsindustrie

Spanlenkung und verbesserte Qualität mit der OptiThreading™ Methode

Ein Hersteller von Spezialschrauben aus Stahl war unzufrieden mit wiederkehrenden Prozessproblemen, die durch lange Umformspäne verursacht wurden. Darüber hinaus wiesen die fertigen Bauteile am Anfang des Gewindes einen Grat auf. Der Hersteller hat die OptiThreading™ Methode mit folgendem Ergebnis getestet.

| Industriesegment: | Allgemeine Bearbeitung |

| Bearbeitung: | Gewindedrehen |

| Gewinde: | M24 (Teilung 3 mm) Gewindelänge 168 mm |

| Maschine: | Traub |

| Bauteil: | Spezialschraube |

| Werkstoff: | 32CrNiMo6 QT |

| Kühlmittel: | Ja |

| Abbildung nicht verfügbar |  | |

| ||

| Kürzere Späne verbesserten die Stabilität beim Gewindedrehen erheblich und beseitigten das Qualitätsproblem am Anfang des Gewindes. | ||

| Werkzeughalter | SER 2525 M16 (WNT) | 266RFG-2525-16 |

| Wendeschneidplatte | 16ER.3,00.ISO CWN 1525 | 266RG-16MM01A300M 1125 |

| Schnittdaten | ||

| Vc (m/min) | 90 | 106 |

| N (U/min) | 1200 | 1400 |

| Fn (mm/Umdrehung) | 3 | 3 |

| nap (Anzahl der Zustellungen) | 18 | 13 |

| Ergebnisse | ||

| Grund für den Werkzeugwechsel | Probleme mit langen Spänen | Keine Probleme mit Spänen |

| Standzeit, Teile pro Schneide | 10 Teile/Schneidkante | 20 Teile/Schneidkante |

| Oszillation, zusätzlicher Hubabstand | - | 0,2 |

Der Werkzeugweg und das NC-Programm für OptiThreading™ wurden mit der webbasierten Software CoroPlus® Tool Path erstellt.

Lesen Sie mehr über die Programmierung von OptiThreading™ und melden Sie sich für einen kostenlosen 30-Tage-Test an.

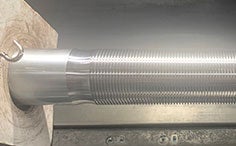

Gewindeherstellung ohne Unterbrechungen durch OptiThreading™

Ein Hersteller von Gewindestangen aus Stahl hatte aufgrund einer schlechten Spanlenkung eine geringe Produktivität und eine ressourcenintensive Produktion. Der Hersteller hat die OptiThreading™ Methode mit folgendem Ergebnis getestet.

| Industriesegment: | Allgemeine Bearbeitung |

| Bearbeitung: | Gewindedrehen |

| Gewinde: | MF40 X 3 Gewindelänge 187 mm |

| Maschine: | Biglia B545-SL |

| Bauteil: | Gewindestange |

| Werkstoff: | Rostfreier Stahl Aisi303 |

18 %

Produktivitätssteigerung

15 %

Reduzierung der gesamten Zykluszeit

23 %

Kostensenkung

|  | |

| Lange Späne, die sich über Revolver und Werkzeug bildeten, führten dazu, dass die Bearbeitung zum Entfernen der Späne gestoppt werden musste. | Dank kürzerer Späne konnte die Produktion ohne ungeplante Unterbrechungen fortgesetzt werden. Die bessere Vorhersagbarkeit des Werkzeugverschleißes ermöglichte auch eine bessere Produktionsplanung. | |

| Werkzeughalter | 266RFG-2525-16 | 266RFG-2525-16 |

| Wendeschneidplatte | 266RG-16MM01A300M-1125 | 266RG-16MM01C300M 1125 |

| Schnittdaten | ||

| Vc (m/min) | 119 | 119 |

| N (U/min) | 947 | 947 |

| Fn (mm/Umdrehung) | 3 | 3 |

| nap (Anzahl der Zustellungen) | 15 | 13+1 (Nulldurchgang) |

| Ergebnisse | ||

| Herausforderung | Schlechte Spanlenkung und mehrere Maschinenstopps | Gute Spanlenkung, sichere Produktion und vorhersehbare Werkzeugstandzeiten |

Der Werkzeugweg und das NC-Programm für OptiThreading™ wurden mit der webbasierten Software CoroPlus® Tool Path erstellt.

Erfahren Sie mehr über die Programmierung für OptiThreading™ und melden Sie sich für einen kostenlosen 30-Tage-Test an.

OptiThreading™ Methode löst das Spanproblem

Ein Hersteller, der Spurstangen für die Automobilindustrie produziert, hatte Probleme mit der Qualität und der Effizienz, da sich beim Gewindeschneiden lange Späne bildeten. Der Hersteller hat die OptiThreading™ Gewindeschneidmethode mit folgendem Ergebnis getestet.

| Industriesegment: | Allgemein |

| Bearbeitung: | Gewindedrehen |

| Gewinde: | Trapezförmig, Teilung 4 mm, Durchmesser 80 mm x Länge 465 mm |

| Maschine: | Mazak |

| Bauteil: | Spurstange |

| Werkstoff: | 42CrMo |

| Kühlmittel: | Ja |

|  | |

| Lange Späne wickelten sich um das Werkstück und verursachten Probleme, die die Aufmerksamkeit und das Eingreifen der Bediener erforderten. | Die kürzeren Späne brechen effizient, und die Bediener konnten den Prozess unbeaufsichtigt lassen und sich auf andere Aufgaben konzentrieren. | |

| Werkzeughalter | 266RFG-2525-22 | 266RFG-2525-22 |

| Wendeschneidplatte | 266RG-22TR01F400E 1020 | 266RG-22TR01F400E 1020 |

| Schnittdaten | ||

| Vc (m/min) | - | - |

| N (U/min) | 379 | 379 |

| Fn (mm/Umdrehung) | 4 | 4 |

| nap (Anzahl der Zustellungen) | 15 | |

| Ergebnisse | ||

| Grund für den Werkzeugwechsel | Probleme mit langen Spänen. 2-3 Stopps pro Bauteil | Keine Probleme mit Spänen |

| Standzeit, Teile pro Schneide | 25 Teile/Schneidkante | 15 Teile/Schneidkante |

| Oszillation, zusätzlicher Hubabstand | 0 | 0,6 |

Der Werkzeugweg und das NC-Programm für OptiThreading™ wurden mit der webbasierten Software CoroPlus® Tool Path erstellt.

Erfahren Sie mehr über die Programmierung für OptiThreading™ und melden Sie sich für einen kostenlosen 30-Tage-Test an.

„Wir mussten die Anzahl der Bauteile, die wir mit einer Wendeschneidplatte herstellen, verringern, konnten jedoch eine perfekte Spanlenkung erzielen, was in diesem Fall für uns von viel größerem Wert ist. Da wir den Bearbeitungsprozess nicht überwachen mussten, konnten sich unsere Bediener auf andere Aufgaben konzentrieren.“

- Hersteller von Automobilkomponenten

Anmelden und auf dem Laufenden bleiben.

Registrieren Sie sich noch heute für unseren Newsletter