Munkadarabanyagok

A munkadarabanyag csoportosítása

A fémforgácsolási ipar rendkívül sokféle alkatrészt állít elő számos különféle anyagból. Minden anyag saját egyedi jellemzőivel rendelkezik, amelyeket az ötvözőelemek, a hőkezelés, a keménység stb. befolyásolnak. Ezek pedig befolyásolják a forgácsolószerszám-geometria, a minőség és a forgácsolási adatok kiválasztását. A választás könnyebbé tételéhez a munkadarabanyagokat 6 fő csoportra osztottuk az ISO-szabványok szerint, ahol minden csoportnak egyedi jellemzői vannak a megmunkálhatóság szempontjából.

ISO P – Az acél a legnagyobb anyagcsoport, ötvözetlen acéloktól az erősen ötvözött acélokig terjed, beleértve az acélöntvényeket és a ferrites és martenzites rozsdamentes acélokat is. A megmunkálhatóság általában jó, de erősen eltérhet az anyag keménységétől, széntartalmától stb. függően.

ISO M – A rozsdamentes acélok közé olyan anyagok tartoznak, amelyek legalább 12% krómot tartalmaznak. Egyéb ötvözetek tartalmazhatnak nikkelt és molibdént. Az anyagcsalád igen széles: ferrites, martenzites, ausztenites és ausztenites-ferrites (duplex). A típusok közös jellemzője, hogy a forgácsolóélt magas hőnek, csorbulásos kopásnak és élrátétképződésnek teszik ki.

ISO K – Az öntöttvas az acéllal szemben rövid forgácsú anyag. A szürkeöntvények (GCI) és alakítható acélöntvények (MCI) könnyen megmunkálhatók, míg a gömbgrafitos öntöttvas (NCI), a kompakt öntöttvas (CGI) és az ausztemperált öntöttvas (ADI) nehezebben megmunkálható. Az összes öntöttvas tartalmaz szilíciumkarbidot (SiC), amely igen abrazív hatású az élre nézve.

ISO N – A nemvas anyagok lágyabb fémek, például alumínium, sárgaréz, vörösréz stb. A 13%-nál nagyobb szilíciumtartalommal rendelkező alumínium igen abrazív. Általában nagyobb forgácsolási sebességek és hosszabb éltartamok várhatók a megfelelő élű lapkák esetén.

ISO S – A hőálló szuperötvözetek nagy számban tartalmaznak erősen ötvözött vas-, nikkel-, kobalt- és titánalapú anyagokat. Ezek tapadó anyagok, élrátétképződéssel járnak, megmunkálás során felkeményednek, és hőt termelnek. Nagyon hasonlítanak az ISO M-anyagokra, de sokkal nehezebben forgácsolhatók, és csökkentik a lapka éltartamát.

ISO H – Ez a csoport 45–65 HRc keménységű acélokat és 400-600 HB keménységű kéregöntvényeket tartalmaz. A keménységük miatt nehezen megmunkálhatók. Az anyagok hőt fejlesztenek a forgácsolás során, és erős a koptató hatásuk az élre nézve.

O (Egyéb): Nem ISO. Hőre lágyuló műanyagok, hőre keményedő műanyagok, GFRP (üvegszálas erősítésű polimer/műanyag), CFRP (szénszálas erősítésű műanyag), szénszálas kompozitok, aramidszál erősítésű műanyag, keménygumi, grafit (műszaki). Több iparág is egyre nagyobb mértékben használ kompozitokat, különösen a repülőgépipar.

Munkadarabanyagok osztályozása MC-kóddal

Az anyagok hat csoportba sorolása nem nyújt elegendő információt a megfelelő forgácsolószerszám geometriájának, minőségének és forgácsolási adatainak kiválasztásához. Az anyagcsoportokat ezért tovább kell bontani alcsoportokra. A Sandvik Coromant a CMC-kódrendszert (Coromant Material Classification) alkalmazza a különböző szállítóktól, szabványokból és piacokról származó anyagok azonosításához és leírásához. A CMC-rendszer az anyagokat a megmunkálhatóságuk szerint osztályozza, a Sandvik Coromant pedig megfelelő, szerszámozásra és megmunkálási adatokra vonatkozó ajánlásokat biztosít.

A termelékenység javítása érdekében a Sandvik Coromant létrehozott egy új anyagbesorolási rendszert, hogy még részletesebb ajánlásokat biztosíthasson. Részletesebb szerkezettel rendelkezik, több alcsoportot tartalmaz, valamint külön információkat a típusról, a széntartalomról, a gyártási folyamatról, a hőkezelésről, a keménységről stb.

Az MC-kód szerkezete

A szerkezet olyan kialakítású, amely lehetővé teszi, hogy az MC-kód betűkkel és számokkal reprezentálja a munkadarabanyagok különböző tulajdonságait és jellemzőit.

1. példa

A P1.2.Z.AN

P kód az acél ISO-kódja; az

1 az ötvözetlen acélokra vonatkozó főcsoport, a

2 a >0,25% – ≤ 0.55% széntartalomhoz tartozó alcsoport, a C

Z a gyártási folyamat: kovácsolt/hengerelt/hidegen húzott

AN a hőkezelés, lágyított, keménységértékekkel

2. példaN1.3.C.AG

N a nemvas anyagok ISO kódja

1 az alumínium anyagcsoportja

3 az 1–13% Si-tartalmú alumínium alcsoport

C a gyártási folyamat: öntés

AG a hőkezelés: öregítés

Az anyagösszetételen túl a gyártási folyamat és a hőkezelés leírásával (amelyek kétségtelenül hatással vannak a mechanikai tulajdonságokra), pontosabb leírás áll rendelkezésre. Ezt felhasználva jobb ajánlások adhatók a forgácsolási adatokra vonatkozóan.

A megmunkálhatóság definiálása

Általában három fő tényezőt kell azonosítani az anyag megmunkálhatóságához.

- A munkadarab anyagbesorolása kohászati/mechanikai szempontból.

- A használandó forgácsolóél geometriája mikro és makro szinteken.

- A forgácsolószerszám-anyag (minőség) a pontos összetevőkkel, pl. bevonatolt porkohászati keményfém, kerámia, CBN vagy PCD stb.

A fenti tényezők vannak a legnagyobb hatással az anyag megmunkálhatóságára. További tényezők: forgácsolási adatok, forgácsolóerők, az anyag hőkezelése, felületi réteg, kohászati zárványok, szerszámtartó és az általános megmunkálási feltételek stb.

A megmunkálhatóságnak nincs kifejezett definíciója, mint például a minőségeknek vagy számoknak. Tágabb értelemben magában foglalja a munkadarab anyagának megmunkálási képességét, a kopást, amit a forgácsolóélen okoz és az elérhető forgácsképződést. Ezen szempontok szerint a gyengén ötvözött szénacélok könnyebben forgácsolhatók, mint a nagyobb követelményt támasztó ausztenites rozsdamentes acélok. A gyengén ötvözött acélok megmunkálhatósága jobbnak tekinthető, mint a rozsdamentes acélé. A „jó megmunkálhatóság fogalma” általában azt jelenti, hogy zavartalan a forgácsolási művelet és jó a szerszám éltartama. A legtöbb megmunkálhatósági kiértékelés esetén egy adott anyagra vonatkozóan gyakorlati tesztekből áll, és az eredményeket összehasonlítják egy másik típusú anyag azonos feltételek mellett elért eredményeivel. Ezekben a vizsgálatokban más tényezőket is figyelembe vesznek, ilyen például a mikroszerkezet, a kenődésre való hajlam, a szerszámgép, a stabilitás, a zaj, a szerszám éltartama stb.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

ISO P-acél

- MC-kódok az acélokhoz

- Ötvözetlen acél – P 1.1-1.5

- Gyengén ötvözött acél – P 2.1-2.6

- Erősen ötvözött acél – P 3.0-3.2

Mi az ISO P-acél?

- Az acél a legnagyobb munkadarab-anyagcsoport a fémforgácsolás területén.

- Az acélok lehetnek edzetlenek vagy edzettek és temperáltak, gyakran 400 HB keménységig. A 48 HRC feletti és legfeljebb 62–65 HRC keménységű acélok az ISO H kategóriába tartoznak.

- Az acél egy olyan ötvözet, amelynek a vas a legfontosabb összetevője (Fe-alapú)

- Az ötvözetlen acélok széntartalma 0,8%-nál kisebb, és kizárólag vasból állnak (Fe), más ötvözőelemet nem tartalmaznak.

- Az ötvözött acélok 1,7%-nál kisebb széntartalommal rendelkeznek, és olyan ötvözőelemeket tartalmaznak, mint a Ni, Cr, Mo, V és W

- A gyengén ötvözött acélok kevesebb mint 5% ötvözőelemet tartalmaznak

- Az erősen ötvözött acélok több mint 5% ötvözőelemet tartalmaznak

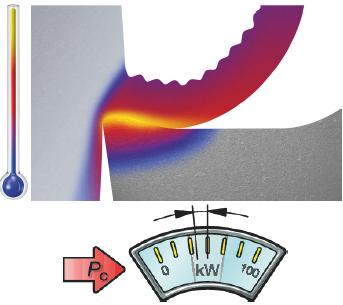

Általános megmunkálhatóság

- Az acél megmunkálhatósága különbözik az ötvözőelemektől, hőkezeléstől és gyártási folyamattól (kovácsolás, hengerelés, öntés stb.) függően.

- Általában a forgácskezelés viszonylag könnyű és egyszerű

- A kis széntartalmú acéloknál hosszabb forgácsok keletkeznek, amelyek tapadásra hajlamosak és emiatt éles forgácsolóéleket igényelnek

- Fajlagos forgácsolóerő, kc1: 1400–3100 N/mm

- A forgácsolóerők, és így a megmunkáláshoz szükséges teljesítmény egy korlátozott tartományban maradnak

Ötvözőelemek

C: befolyásolja a keménységet (a nagyobb széntartalom növeli az abrazív kopást). A kis széntartalom (<0,2%) növeli a tapadó kopást, ami élrátétképződést és rossz forgácstörést eredményez.

Cr, Mo, W, V, Ti, Nb: (keményfém kialakítását elősegítő elemek) – növelik az abrazív kopást.

O: nagy hatással van a megmunkálhatóságra; nemfémes, oxidos és abrazív zárványokat képez.

Al, Ti, V, Nb: az acél finomszemcsés kezeléséhez használatosak. Szívósabbá, nehezebben megmunkálhatóvá teszik az acélt.

P, C, N: ferritben csökkenti a törékenységet, ami növeli a tapadási kopást.

Pozitív hatás

Pb: acél (alacsony olvadáspontú) szabad megmunkálásakor csökkenti a súrlódást a forgács és lapka között, továbbá csökkenti a kopást és javítja a forgácstörést.

Ca, Mn (+S): puha, kenőszulfidokat hoz létre. A magas S-tartalom javítja a megmunkálhatóságot és forgácstörést.

Kén (S): előnyösen hat a megmunkálhatóságra. A kis különbségek, mint például a 0,001% és 0,003% közötti, jelentős hatással vannak a megmunkálhatóságra. Ezt a hatást használják ki a szabadon megmunkálható acélokban. A 0,25% körüli kéntartalom az általános. A kén puha mangán-szulfid (MnS) zárványokat hoz létre, amely kenőréteget alkot forgács és forgácsolóél között. Az MnS javítja a forgácstörést is. Az ólom (Pb) hasonló hatású és gyakran kombinálják kénnel (S) szabadon megmunkálható acélokban kb. 0,25%-ban.

Pozitív és negatív tulajdonságok

Si, Al, Ca: oxidzárványokat képeznek, melyek növelik a kopást. Az acélban található zárványok fontos hatással vannak a megmunkálhatóságra, még akkor is, ha csak nagyon kis százalékát teszik ki a teljes összetételnek. Ez lehet pozitív és negatív hatás is. Például az alumínium (Al) használható vasolvadék dezoxidálására. Ugyanakkor az alumínium kemény, abrazív alumínium-oxidot (Al2O3) képez, amely rossz hatással van a megmunkálhatóságra (vesse össze az alumíniumbevonatú lapkákkal). Ez a negatív hatás azonban csökkenthető kalcium (Ca) hozzáadásával, ami puha héjat képez az abrazív részecskék körül.

- Az acélöntvény durva felületi szerkezetű, homokot és salakot is tartalmaz, és nagyon szívós forgácsolóélt igényel.

- A hengerelt acél viszonylag nagy szemcseméretű, ami egyenetlenné teszi a szerkezetet, és így ingadozik a forgácsolóerő.

- A kovácsolt acél kisebb szemcseméretű és egyenletesebb a szerkezete, így kevesebb problémát okoz forgácsolás közben.

MC-kódok acélokhoz

Megmunkálhatóság tekintetében az acélok a következő csoportokba sorolhatók: nem ötvözött, gyengén ötvözött, erősen ötvözött és szinterezett acélok.

| MC-kód | Anyagcsoport | Anyag alcsoport | Gyártási folyamat | Hőkezelés | Nom | Fajlagos forgácsolóerő, kc1 (N/mm2) | mc | ||||

| P1.1.Z.AN | 1 | ötvözetlen Mn<1.65 | 1 | <=0,25% C | Z | kovácsolt/hengerelt/hidegen húzott | EGY | Lágyított | 125 HB | 1500 | 0,25 |

| P1.1.Z.HT | 1 | 1 | Z | HT | edzett+megeresztett | 190 HB | 1770 | 0,25 | |||

| P1.2.Z.AN | 1 | 2 | >0,25... <=0,55% C | Z | kovácsolt/hengerelt/hidegen húzott | EGY | Lágyított | 190 HB | 1700 | 0,25 | |

| P1.2.Z.HT | 1 | 2 | Z | HT | edzett+megeresztett | 210 HB | 1820 | 0,25 | |||

| P1.3.Z.AN | 1 | 3 | magas széntartalmú anyagok >0,55% C | Z | kovácsolt/hengerelt/hidegen húzott | EGY | Lágyított | 190 HB | 1750 | 0,25 | |

| P1.3.Z.HT | 1 | 3 | Z | HT | edzett+megeresztett | 300 HB | 2000 | 0,25 | |||

| P1.4.Z.AN | 1 | 4 | Szabadon forgácsolható acél | Z | kovácsolt/hengerelt/hidegen húzott | EGY | Lágyított | 220 HB | 1180 | 0,25 | |

| P1.5.C.HT | 1 | 5 | minden széntartalom (öntött) | C | önt | HT | Kezeletlen | 150 HB | 1400 | 0,25 | |

| P1.5.C.AN | 1 | 5 | C | EGY | edzett+megeresztett | 300 HB | 2880 | 0,25 | |||

| P2.1.Z.AN | 2 | gyengén ötvözött (ötvözőelemek <=5%) | 1 | <=0,25% C | Z | kovácsolt/hengerelt/hidegen húzott | EGY | Lágyított | 175 HB | 1700 | 0,25 |

| P2.2.Z.AN | 2 | 2 | >0,25... <=0,55% C | Z | EGY | 240 HB | 1950 | 0,25 | |||

| P2.3.Z.AN | 2 | 3 | magas széntartalmú anyagok >0,55% C | Z | EGY | 260 HB | 2020 | 0,25 | |||

| P2.4.Z.AN | 2 | 4 | Szabadon forgácsolható acél | Z | EGY | 225 HB | | ||||

| P2.5.Z.HT | 2 | 5 | minden széntartalom (kemény végű és megeresztett) | Z | kovácsolt/hengerelt/hidegen húzott | HT | edzett+megeresztett | 330 HB | 2000 | 0,25 | |

| P2.6.Z.UT | 2 | 6 | minden széntartalom (öntött) | C | önt | UT | Kezeletlen | 200 HB | 1600 | 0,25 | |

| P2.6.Z.HT | 2 | 6 | C | HT | edzett+megeresztett | 380 HB | 3200 | 0,25 | |||

| P3.0.Z.AN | 3 | erősen ötvözött (ötvöző elemek >5%) | 0 | Főcsoport | Z | kovácsolt/hengerelt/hidegen húzott | EGY | Lágyított | 200 HB | 1950 | 0,25 |

| P3.0.Z.HT | 3 | 0 | Z | HT | edzett+megeresztett | 380 HB | 3100 | 0,25 | |||

| P3.0.C.UT | 3 | 0 | C | önt | UT | Kezeletlen | 200 HB | 1950 | 0,25 | ||

| P3.0.C.HT | 3 | 0 | C | HT | edzett+megeresztett | 340 HB | 3040 | 0,25 | |||

| P3.1.Z.AN | 3 | 1 | HSS | Z | kovácsolt/hengerelt/hidegen húzott | EGY | Lágyított | 250 HB | 2360 | 0,25 | |

| P3.2.C.AQ | 3 | 2 | Mangán acél | C | önt | AQ | lágyított/oltott vagy lágyított | 300 HB | 3000 | 0,25 | |

| P4.0.S.NS | 4 | Szinterezett acélok | 0 | Főcsoport | S | Szinterezett | NS | Nincs megadva | 150 HB | ||

Ötvözetlen acél – P 1.1-1.5

Meghatározás

Ötvözetlen acélokban a széntartalom általában csak 0,8%, míg az ötvözött acélokban további ötvözőelemek találhatók. A keménység 90 és 350 HB között változik. A nagyobb széntartalom (>0,2%) lehetővé teszi az anyag edzését.

Általános felhasználás

A legjellemzőbb felhasználási területek: építőipari acél, szerkezeti acél, mélyhúzott és sajtolt termékek, nyomástartó acéltartályok, valamint különféle öntött acélok. Általános felhasználások: tengelyek, csövek, kovácsolt alkatrészek és hegesztett szerkezetek (C <0,25%).

Megmunkálhatóság

A forgácstörés és a kenődés (élrátét) miatti nehézségek okán különös figyelmet kell fordítani a kis széntartalmú acélokra (< 0,25%). Nagy forgácsolási sebességek, éles élek és/vagy geometriák, pozitív homlokfelület és vékony bevonatú minőségek csökkentik a kenődési hajlamot. Esztergálás esetén ajánlott a fogásmélységet a csúcssugárnál nagyobb vagy ahhoz közeli értékre beállítani, hogy javuljon a forgácstörés. Általánosságban a megmunkálhatóság nagyon jó edzett acélokhoz. Ugyanakkor viszonylag magas hátkopás jelentkezik a forgácsolóéleken.

Gyengén ötvözött acél – P 2.1-2.6

Meghatározás

A gyengén ötvözött acélok a legelterjedtebb anyagok a fémforgácsolás területén. Ez a csoport magában foglalja a puha és az edzett anyagokat is (50 HRc-ig).

Általános felhasználás

Mo- és Cr-ötvözésű nyomástartóedény-acélok használatosak magasabb hőmérsékleten. Általános felhasználások: tengelyek, szerkezeti acélok, csövek és kovácsolt alkatrészek. Példák autóipari alkatrészekre: összekötő rudak, vezérműtengelyek, féltengelycsuklók, kerékagyak, kormánymű-fogaskerekek.

Megmunkálhatóság

A megmunkálhatóság a gyengén ötvözött acéloknál az ötvözőanyag-tartalomtól és a hőkezeléstől (keménység) függ. A csoport minden anyagára vonatkozóan a leggyakoribb kopási mechanizmusok a kráteres és a hátkopás.

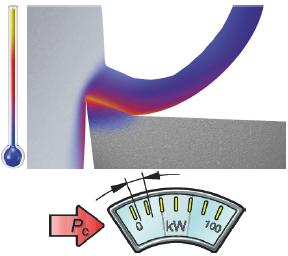

Az edzett anyagok nagyobb hőt adnak le a forgácsolási zónában, ami a forgácsolóél képlékeny alakváltozását idézi elő.

Erősen ötvözött acél – P 3.0-3.2

Meghatározás

Az erősen ötvözött acélok a szénacélok 5% feletti teljes ötvözőanyag-tartalommal. Ez a csoport magában foglalja a lágy és az edzett anyagokat is (50 HRc-ig).

Általános felhasználás

Ezen acélok tipikus felhasználási területei: szerszámgép-alkatrészeket, alakadó szerszámok, hidraulikus alkatrészek, hengerek és forgácsolószerszámok (HSS).

Megmunkálhatóság

Általánosságban a megmunkálhatóság a nagyobb ötvözőanyag-tartalommal és keménységgel csökken. Például 12–15% ötvözőelem-tartalom és max. 450 HB keménység esetén a forgácsolóélnek jól ellen kell állnia a hőnek és képlékeny alakváltozásnak.

ISO M – rozsdamentes acél

- MC-kódok rozsdamentes acélhoz

- Ferrites és martenzites rozsdamentes acél – P5.0-5.1

- Ausztenites és szuperausztenites rozsdamentes acél – M1.0-2.0

- Duplex rozsdamentes acél – M 3.41-3.42

Mi az ISO M besorolású rozsdamentes acél?

- Olyan ötvözet, amelynek a legfontosabb összetevője a vas (Fe)

- A krómtartalma meghaladja a 12%-ot

- Általában kis széntartalmú (C <0,05%)

- A különböző nikkel (Ni), króm (Cr), molibdén (Mo), nióbium (Nb) és titán (Ti) adalékanyagok különböző jellemzőket biztosítanak, például korrózióval szembeni ellenálló képesség és szilárdság magas hőmérsékleteken.

- Oxigénnel (O) kombinálva a krómon passzivált réteg keletkezik (Cr2O3) az acél felszínén, ami az anyag korrózióállóságát biztosítja

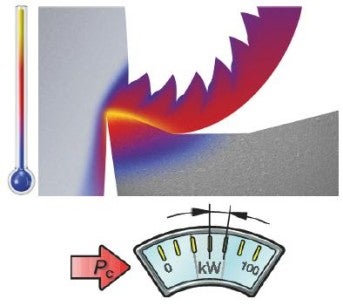

Általános megmunkálhatóság

A rozsdamentes acélok megmunkálhatósága az ötvözőelemektől, a hőkezelésektől és a gyártási eljárásoktól függ (kovácsolt, öntött stb.). Általánosságban elmondható, hogy a megmunkálhatóság csökken a nagyobb ötvözőtartalommal, azonban a rozsdamentes acélok minden csoportjában kapható már könnyebben megmunkálható változat.

- Hosszú forgácsú anyag

- A forgácskezelés ferrites/martenzites anyagok esetén egyszerű, míg ausztenites és duplex típusok esetén sokkal összetettebb.

- Fajlagos forgácsolóerő: 1800–2850 N/mm2

- A megmunkálás során nagy forgácsolóerők, élrátét, hő és felkeményedett felületek keletkeznek.

- A magasabb nitrogéntartalmú (N) ausztenites szerkezet növeli a szilárdságot és bizonyos fokú védelmet nyújt a korrózióval szemben, de csökkenti a megmunkálhatóságot, és növeli a felkeményedést

- Kén (S) hozzáadásával javul a megmunkálhatóság

- A magas C-tartalom (>0,2%) okozza a viszonylag nagy hátkopást

- A Mo és a N csökkentik a megmunkálhatóságot Ugyanakkor növelik a savakkal szembeni ellenállást, és magas hőmérsékleteken a szilárdságot

- A SANMAC (Sandvik-márkanév) olyan anyag, amelyben a megmunkálhatóság javul a szulfidok és oxidok térfogatarányának optimalizálásával anélkül, hogy fel kellene áldozni a korrózióállóságot.

MC-kódok rozsdamentes acélhoz

| MC-kód | Anyagcsoport | Anyag alcsoport | Gyártási folyamat | Hőkezelés | Nom | Fajlagos forgácsolóerő, kc1(N/mm2) | mc | ||||

| P5.0.Z.AN | 5 | rozsdamentes acél ferrites/martenzites | 0 | Főcsoport | Z | kovácsolt/hengerelt/hideg/húzott | AN | Lágyított | 200 HB | 1800 | 0,21 |

| P5.0.Z.HT | 5 | 0 | Z | HT | edzett+megeresztett | 330 HB | 2300 | 0,21 | |||

| P5.0.Z.PH | 5 | 0 | Z | PH | Precipitation edzett | 330 HB | 2800 | 0,21 | |||

| P5.O.C.UT | 5 | 0 | C | önt | UT | Kezeletlen | 250 HB | 1900 | 0,25 | ||

| P5.0.C.HT | 5 | 0 | C | HT | edzett+megeresztett | 330 HB | 2100 | 0,25 | |||

| P5.1.Z.AN | 5 | 1 | Szabadon forgácsolható acél | Z | kovácsolt/hengerelt/hideg | AN | Lágyított | 200 HB | 1650 | 0,21 | |

| M1.0.Z.AQ | 1 | Ausztenites | 0 | Főcsoport | Z | kovácsolt/hengerelt/hideg/húzott | AQ | lágyított/oltott vagy lágyított | 200 HB | 2000 | 0,21 |

| M1.0.Z.PH | 1 | 0 | Z | PH | Precipitation edzett | 300 HB | 2400 | 0,21 | |||

| M1.0.C.UT | 1 | 0 | C | önt | UT | Kezeletlen | 200 HB | 1800 | 0,25 | ||

| M1.1.Z.AQ | 1 | 1 | megmunkálhatóság javult (SANMAC néven) | Z | kovácsolt/hengerelt/hideg/húzott | AQ | lágyított/oltott vagy lágyított | 200 HB | 2000 | 0,21 | |

| M1.1.Z.AQ | 1 | 2 | Szabadon forgácsolható acél | Z | AQ | 200 HB | 1800 | 0,21 | |||

| M1.3.Z.AQ | 1 | 3 | Ti-stabilizált | Z | AQ | 200 HB | 1800 | 0,21 | |||

| M1.3.C.AQ | 1 | 3 | C | önt | AQ | 200 HB | 1800 | 0,25 | |||

| M2.0.Z.AQ | 2 | szuper-ausztenites Ni>=20% | 0 | Főcsoport | Z | kovácsolt/hengerelt/hideg/húzott | AQ | 200 HB | 2300 | 0,21 | |

| M2.0.C.AQ | 2 | 0 | C | önt | AQ | 200 HB | 2150 | 0,25 | |||

| M3.1.Z.AQ | 3 | Duplex (ausztenites/ferrites) | 1 | >60% ferrit (ökölszabály: N<0,10%) | Z | kovácsolt/hengerelt/hideg/húzott | AQ | lágyított/oltott vagy lágyított | 230 HB | 2000 | 0,21 |

| M3.1.C.AQ | 3 | 1 | C | önt | AQ | 230 HB | 1800 | 0,25 | |||

| M3.2.Z.AQ | 3 | 2 | <60% ferrit (ökölszabály: N>=0,10%) | Z | kovácsolt/hengerelt/hideg/húzott | AQ | 260 HB | 2400 | 0,21 | ||

| M3.2.C.AQ | 3 | 2 | C | önt | AQ | 260 HB | 2200 | 0,25 | |||

A munkadarab-anyagcsoport azonosítása

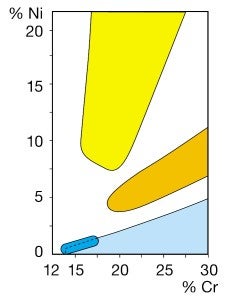

A rozsdamentes acél mikroszerkezete elsősorban annak kémiai összetételétől függ, melyben a legfontosabb ötvözőkomponensek a króm (Cr) és a nikkel (Ni) (lásd az ábrán). A valóságban az eltérések nagyok lehetnek, mert a többi ötvözőelem stabilizálhatja az ausztenitet vagy ferritet. A szerkezetet a hőkezelés vagy néha a hideg megmunkálás is módosíthatja. A kiválásos keményedésű ferrites vagy ausztenites rozsdamentes acélnak nagyobb a szakítószilárdsága.

Ausztenites acélok

Duplex (ausztenites/ferrites) rozsdamentes acélok

Ferrites krómacélok

Martenzites krómacélok

Ferrites és martenzites rozsdamentes acél – P5.0-5.1

Meghatározás

Megmunkálhatósági szempontból a ferrites és martenzites rozsdamentes acélok az ISO P csoportba sorolhatók. A normál Cr-tartalom 12–18%. Csak kevés más ötvözőelemet tartalmaz.

A martenzites rozsdamentes acélok széntartalma viszonylag magas, ami edzhetővé teszi őket. A ferrites acélok mágneses tulajdonságokkal rendelkeznek. A hegeszthetőség alacsony mind a ferrites, mind pedig a martenzites acélok esetén, a korróziónak közepesen vagy enyhén állnak ellen, ami javul a nagyobb Cr-tartalommal.

Általános felhasználás

Gyakran használják olyan alkalmazásokban, amelyek csak korlátozott korrózióállóságot igényelnek. A ferrites anyag viszonylag olcsó a kisebb Ni-tartalomnak köszönhetően. Alkalmazási példák: tengelyek szivattyúkhoz, gőz- és vízturbinákhoz, anyák, csavarok, melegvíz-fűtőegységek, élelmiszeripar, mert ezekben az esetekben csak korlátozott korrózióállóság a követelmény.

A martenzites acélok edzhetők, és használhatók evőeszközök, borotvapengék, sebészi eszközök stb. készítéséhez.

Megmunkálhatóság

A megmunkálhatóság általában jó, hasonló a gyengén ötvözött acélokéhoz. Ezért ISO P-anyagoknak tekinthetők. A nagy széntartalom (>0,2%) lehetővé teszi az anyag edzését. A megmunkálás során hát- és kráterkopás alakulhat ki, esetleg élrátéttel. Az ISO P-minőségek és -geometriák jól alkalmazhatók.

Ausztenites és szuperausztenites rozsdamentes acél – M1.0-2.0

Meghatározás

A rozsdamentes acélok főcsoportja az ausztenites acélok; a leggyakoribb összetétel a 18% Cr és 8% Ni (pl. 18/8 acélok, 304-es típus). Korróziónak jobban ellenálló acél 2–3% molibdén hozzáadásával hozható létre, melyet gyakran „saválló acélnak” is neveznek: (316-os típus). Az MC csoportban találhatók a szuperausztenites rozsdamentes acélok 20% feletti Ni-tartalommal. Az ausztenites kiválásos keményedésű acélok (PH) szövetszerkezete hőkezelt formában: a Cr-tartalom >16% és Ni-tartalom >7%, míg kb. 1% az alumínium (Al). Tipikusan kiválásos keményedésű acél a 17/7 PH acél.

Általános felhasználás

Használhatók olyan alkatrészekben, ahol a jó korrózióállóság követelmény. Jól hegeszthető, és jók a tulajdonságai magas hőmérsékleten. Alkalmazási területek: vegyipar és élelmiszeripar, repülőgépek szívóterei. A jó mechanikai tulajdonságok hideg megmunkálással javíthatók.

Megmunkálhatóság

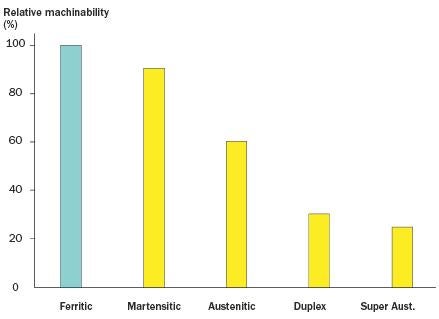

A felkeményedés miatt kemény felületek és forgácsok keletkeznek, amelyek csorbulásos kopáshoz vezetnek. Adhézió is fellép, és élrátét alakul ki (BUE). A relatív megmunkálhatóság 60%. A felkeményedés következtében leválhat a bevonat a hordozóanyagtól az élen, így élkitöredezés és rossz felületi minőség alakul ki. Az ausztenit szívós, hosszú, folyamatos forgácsot eredményez, amit nehéz eltörni. Kén hozzáadásával növelhető a megmunkálhatóság, de akkor a korrózióállóság gyengül. Használjon pozitív geometriájú, éles éleket. A fogásmélységnek a felkeményedett réteg alá kell érnie. Tartsa állandó értéken a fogásmélységet. A megmunkálás közben sok hő keletkezik.

Duplex rozsdamentes acél – M 3.41-3.42

Meghatározás

Ni hozzáadásával a ferrites rozsdamentes Cr-alapú acélból vegyes bázisú struktúra/mátrix alakul ki, mely ferritet és ausztenitet is tartalmaz. Ezt nevezik duplex rozsdamentes acélnak. A duplex anyagok szakítószilárdsága nagy, és jól ellenállnak a korróziónak is. Az olyan megnevezések, mint például szuper-duplex és hiper-duplex magasabb ötvözőtartalomra és még jobb korrózióállóságra utalnak. A 18 és 28% közötti Cr-tartalom, illetve a 4 és 7% közötti Ni-tartalom általános a duplex acélok esetén, és ekkor a ferrites arány 25–80%. A ferrit- és ausztenitfázis általában 50-50%-ban van jelen szobahőmérsékleten.

Általános felhasználás

Vegyi, élelmiszer-, építő-, gyógyszer-, cellulóz- és papíripari gépekben használatos, és az olyan folyamatokban, melyekben savakat vagy klórt is kezelnek. Gyakran használják tengeri olaj- és gáziparban.

Megmunkálhatóság

A relatív megmunkálhatóság általában rossz, 30%, a magas folyáshatár és nagy szakítószilárdság miatt. A magas, 60% feletti ferrittartalom javítja a megmunkálhatóságot. A megmunkálás során erős forgácsok keletkeznek, ami forgács-ütőmunkát eredményez, és nagy forgácsolóerőket ébreszt. Sok hőt termel forgácsolás során, ami képlékeny alakváltozást és nagymértékű kráteres kopást okoz.

Kis belépési szögeket kell előnyben részesíteni a csorbulásos kopás és sorjaképződés elkerülése érdekében. Nagyon fontos a szerszám és munkadarab befogásának stabilitása.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

ISO K – öntöttvas

- MC-kódok öntöttvashoz

- Temperöntvény (MCI) K 1.1-1.2 és szürkeöntvény (GCI) K 2.1-2.3

- Gömbgrafitos öntöttvas (NCI) K 3.1-3.5

- Tömörített grafitos vas (CGI) K 4.1-4.2

- Ausztemperált gömbgrafitos öntöttvas (ADI) K 5.1- 5.3

Mi az ISO K besorolású öntöttvas?

Ötféle fő öntöttvastípus létezik:

- Szürkeöntvény (GCI)

- Temperöntvény (MCI)

- Gömbgrafitos öntöttvas (NCI)

- Tömörített grafitos vas (CGI)

- Megeresztett, alakítható vas (ADI)

Az öntöttvas olyan Fe-C összetételű anyag, ami viszonylag sok Si-t (1–3%) is tartalmaz. A széntartalom 2% feletti, ami a C maximális oldhatósága az ausztenites fázisban. A Cr (króm), Mo (molibdén) és V (vanádium) karbidképzők, amelyek növelik a szilárdságot és keménységet, de csökkentik a megmunkálhatóságot.

Általános megmunkálhatóság

- Rövid forgácsú anyagok jó forgácskezeléssel a legtöbb feltétel esetén. Fajlagos forgácsolóerő: 790–1350 N/mm

- A nagyobb sebességeken történő megmunkálás, különösen a homokzárványos öntöttvas esetén abrazív kopást eredményez.

- Az NCI, CGI és ADI külön figyelmet igényel, mert mások a mechanikai tulajdonságai és grafit van a mátrixban, a normál GCI-hez képest.

- Az öntöttvasakat gyakran negatív lapkákkal kell megmunkálni, mivel ezek élei szilárdak és a folyamatbiztonság magas

- A keményfém hordozónak keménynek kell lennie, és a bevonatokat vastag alumínium-oxidból kell készíteni a jó abrazív kopással szembeni ellenálló képesség érdekében

- Az öntöttvasakat általában szárazon munkálják meg, de nedves körülmények között is forgácsolhatók, azért, hogy a megmunkálás közben a porszennyezés minimális értéken maradjon. Vannak olyan minőségek, melyek kifejezetten a hűtőközeg-hozzávezetéses alkalmazásokhoz használhatók.

A keménység hatása

- A keménység megmunkálhatóságra gyakorolt hatása öntöttvasak esetén ugyanazokat a szabályokat követi, mint más anyagoknál

- Például az ADI (ausztemperált gömbgrafitos öntöttvas), CGI (tömörített grafitos öntöttvas) és NCI (gömbgrafitos öntöttvas) keménysége akár 300-400 HB is lehet

- HB. Az MCI és a GCI átlagosan 200–250 HB keménységű

- A fehér öntöttvas 500 HB-nál nagyobb keménységet is elérhet gyors hűtés esetén, ahol a szén reakcióba lép a vassal, és keményfémet Fe3C (cementit) alakot, ahelyett, hogy szabad szénként lenne jelen. A fehér öntöttvas nagyon abrazív és nehezen megmunkálható.

MC-kódok öntöttvashoz

Megmunkálási szempontból az öntöttvasak a következő csoportokba sorolhatók: temperöntvény, szürke, gömbgrafitos, tömörített grafitos (CGI) és ausztemperált gömbgrafitos (ADI). A gömbgrafitos öntöttvas és az ADI keménysége még nagyobb lehet.

| MC-kód | Anyagcsoport | Anyag alcsoport | Gyártási folyamat | Hőkezelés | Nom | Fajlagos erő, kc1(N/mm2) | mc | ||||

| K1.1.C.NS | 1 | képlékeny | 1 | kis szakítószilárdság | C | önt | NS | nincs megadva | 200 HB | 780 | 0,28 |

| K1.2.C.NS | 1 | 2 | nagy szakítószilárdság | C | NS | 260 HB | 1020 | 0,28 | |||

| K2.1.C.UT | 2 | szürke | 1 | kis szakítószilárdság | C | önt | UT | kezeletlen | 180 HB | 900 | 0,28 |

| K2.2.C.UT | 2 | 2 | nagy szakítószilárdság | C | UT | 245 HB | 1100 | 0,28 | |||

| K2.3.C.UT | 2 | 3 | ausztenites | C | UT | 175 HB | 1300 | 0,28 | |||

| K3.1.C.UT | 3 | noduláris | 1 | ferrites | C | önt | UT | kezeletlen | 155 HB | 870 | 0,28 |

| K3.2.C.UT | 3 | 2 | ferrites/perlites | C | UT | 215 HB | 1200 | 0,28 | |||

| K3.3.C.UT | 3 | 3 | perlitikus | C | UT | 265 HB | 1440 | 0,28 | |||

| K3.4.C.UT | 3 | 4 | martenzites | C | UT | 330 HB | 1650 | 0,28 | |||

| K3.5.C.UT | 3 | 5 | ausztenites | C | UT | 190 HB | |||||

| K4.1.C.UT | 4 | CGI | 1 | kis szakítószilárdság (perlit <90%) | C | önt | UT | kezeletlen | 160 HB | 680 | 0,43 |

| K4.2.C.UT | 4 | 2 | nagy szakítószilárdság (perlit >=90%) | C | UT | 230 HB | 750 | 0,41 | |||

| K5.1.C.NS | 5 | ADI | 1 | kis szakítószilárdság | C | önt | NS | nincs megadva | 300 HB | ||

| K5.2.C.NS | 5 | 2 | nagy szakítószilárdság | C | NS | 400 HB | |||||

| K5.3.C.NS | 5 | 3 | extra nagy szakítószilárdság | C | NS | 460 HB | |||||

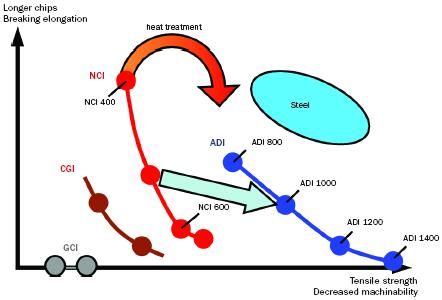

Az ausztemperálásos hőkezelés a hidegen alakítható vasat (NCI) ausztemperált gömbgrafitos öntöttvassá (ADI) alakítja.

Temperöntvény (MCI) K 1.1-1.2 és szürkeöntvény (GCI) K 2.1-2.3

Meghatározás

A temperöntvény egy közel fehér vasmátrixból készül, amelyet két lépésben hőkezelnek, ferrites + perlites + temperált szén szerkezeteket előállítva, ami szabálytalan grafitszemcsékhez vezet, szemben a törésre hajlamosabb szürkeöntvény lamelláris szerkezetével. Ez azt jelenti, hogy a temperöntvény kevésbé repedésérzékeny, és jobbak a szakítószilárdság- és nyúlásértékei.

A szürkeöntvényben a grafit tipikus rétegformában van jelen, és a főbb jellemzői: alacsony ütésszilárdság (rideg tulajdonságok); jó hővezető-képesség, kevesebb hő a motor működésekor, illetve a forgácsolási folyamat során; jó csillapítási tulajdonságok, elnyeli a motor rezgéseit.

Általános felhasználás

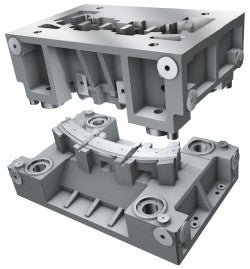

Az MCI-ből gyártott alkatrészek közé tartoznak: tengelycsapágyak, teherautó-kerekek, csőszerelvények és nagy szilárdságú fogaskerekek. A CGI-ből gyártott alkatrészek közé tartoznak: serpenyők, motorblokkok, hengerek kompresszorokhoz, fogaskerekek és sebességváltóházak.

Megmunkálhatóság

A temperöntvénynek nagyobb a szakítószilárdsága a GCI-hez képest, és az NCI-re hasonlít a megmunkálhatóság szempontjából, de mindkettőnek általánosságban kiválóak a megmunkálási tulajdonságai. Általánosságban, a perlites szerkezetű öntöttvas az abrazív kopást, míg a ferrites szerkezet a tapadó kopást növeli.

A szürkeöntvény alacsony ütésszilárdsággal rendelkezik, alacsony forgácsolóerőket generál és a megmunkálhatósága nagyon jó. Kopás a forgácsolás során csak dörzsöléssel lép fel; vegyi kopás nem lép fel. A szürkeöntvény szakítószilárdsága kicsi, kis forgácsolási erőket ébreszt és a megmunkálhatósága nagyon jó. A nagyobb szilárdság rosszabb megmunkálhatóságot eredményez.

Gömbgrafitos öntöttvas (NCI) K 3.1-3.5

Meghatározás

A gömbgrafitos öntöttvasban gömb alakú a grafit, és fő jellemzője a jó merevség (Young modulusz); jó ütésszilárdság = szívós anyag, nem rideg; jó szakítószilárdság; rossz csillapítási tulajdonságok, nem nyeli el a motor rezgéseit; rossz hővezető-képesség, nagyobb hő keletkezik a forgácsolási folyamatban. A GCI-vel összehasonlítva az NCI-ben a grafit gömb formában van jelen, ami jobb szakítószilárdságot és szívósságot eredményez a GCI-hez képest.

Általános felhasználás

Agyak, csövek, görgők, kipufogó-leömlőcsonkok, főtengelyek, differenciálházak, csapágyfedelek, ágylemezek, turbófeltöltőházak, tengelykapcsoló-lemezek és lendkerekek.

A turbótöltőházak és kipufogórendszerek sokszor készülnek SiMo ötvözött öntöttvasból, ami jobban ellenáll a hőnek.

Megmunkálhatóság

A gömbgrafitos öntöttvas hajlamos élrátétképződésre. A hajlam erősebb a nagyobb ferrittartalmú, lágyabb NCI anyagoknál. Nagy ferrittartalmú alkatrészek megmunkálásánál megszakított forgácsolással az adhéziós kopás gyakran a domináns kopási mechanizmus. Ez a bevonat leválását is okozhatja.

Az adhéziós probléma kevésbé hangsúlyos keményebb NCI-anyagok esetén, melyek perlittartalma sokkal magasabb. Itt valószínűbb az abrazív kopás és/vagy képlékeny alakváltozás előfordulása.

Tömörített grafitos vas (CGI) K 4.1-4.2

Meghatározás

A CGI olyan anyag, mellyel a szilárdsággal és súlycsökkentéssel kapcsolatos igények is teljesíthetők, és ennek ellenére megmunkálható marad. A CGI hővezetési és csillapítási tulajdonságai az NCI és GCI tulajdonságai között vannak. A fémes fáradással szembeni ellenállása kétszerese a szürke öntöttvasénak. A CGI-ben lévő grafit részecskék megnyúltak, és véletlenszerűen vannak elrendezve, mint ahogyan a szürke öntöttvasban, azonban rövidebbek, vastagabbak és lekerekítettek az élei. A CGI korallszerű morfológiája, a lekerekített élekkel és a grafitrészecskék szabálytalan rögös felületével együtt erős tapadást biztosít a grafit és a vasmátrix között. Emiatt sokkal jobbak a CGI mechanikai tulajdonságai a szürkeöntvényhez képest. A CGI perlittartalma általában 90% alatti.

Általános felhasználás

A CGI jól alkalmazható motor gyártásakor, ahol könnyebb és erősebb anyagok szükségesek, melyek nagyobb teljesítményt tudnak elnyelni. A motorblokk súlya önmagában kb. 20 százalékkal csökkenthető, a GCI-hez képest. Ezenkívül használható még hengerfejek és tárcsafékek gyártásához.

Megmunkálhatóság

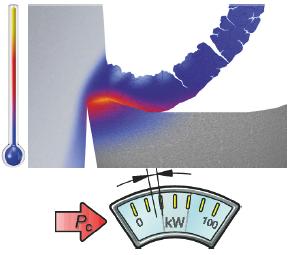

Megmunkálhatósági szempontból a tömörített grafitos öntöttvas a szürkeöntvény és a gömbgrafitos öntöttvas között található. A szürkeöntvényhez képest kétszer-háromszor nagyobb szakítószilárdsággal, és a CGI alacsonyabb hővezetésével nagyobb forgácsolóerőket és több hőt generál a forgácsolási zónában. A CGI-anyag magasabb titántartalma negatívan befolyásolja a szerszámélettartamot.

A leggyakoribb megmunkálási műveletek a homlokmarás és hengerkiesztergálás. Hengerkiesztergálás helyett érdemes körkörös marásra váltani, mert az javítja a szerszáméltartamot és a termelékenységet is.

Ausztemperált gömbgrafitos öntöttvas (ADI) K 5.1- 5.3

Meghatározás

Az ausztemperált gömbgrafitos öntöttvas a hőkezelt öntöttvasak egy családja. Az ausztemperálásos hőkezelés a hidegen alakítható vasat ausztemperált gömbgrafitos öntöttvassá (ADI) alakítja, amelynek jellemzője a kiváló szilárdság, szívósság és fáradással szembeni ellenálló-képesség. Az ADI egységtömegre vetítve erősebb, mint az alumínium, és ugyanolyan kopásálló, mint az acél. A szakítószilárdság és folyáshatár értékek kétszeresei a normál, gömbgrafitos öntöttvasénak. Az anyagfáradási határa 50%-kal nagyobb, mely tovább növelhető sörétszórással és az élek lekerekítésével.

Általános felhasználás

Az ADI-öntvények egyre inkább kiváltják a kovácsolt acélokat és az öntvényeket, hegesztett szerkezeteket, cementált acélokat és az alumíniumot kiváló teljesítményüknek köszönhetően. Leginkább az autóiparban használatos, ahol felfüggesztésekhez és hajtómű alkatrészekhez stb. alkalmazzák. Használatos továbbá még az energiaiparban, illetve a bányászati és építőipari területeken.

Megmunkálhatóság

40–50%-kal csökken a szerszám éltartama az NCI-hez képest. Az ADI szakítószilárdsága és alakíthatósága közel van az acéléhoz, de a forgácsképzési eljárás a képlékeny vasak közé sorolja az ADI-t (szegmentált forgácsképzés). Az ADI szakítószilárdsága és szívóssága hasonló az acéléhoz, de a forgácsképződés miatt az ADI gömbgrafitos öntöttvasak közé van besorolva (szakaszos forgácsképződés). A magasabb ADI minőségek kemény részecskéket is tartalmaznak a mikroszerkezetükben. A nagy hőterhelés és mechanikus terhelés, a nagy szilárdság, illetve képlékenység miatt, a kopást a forgácsolóél közelébe koncentrálja, a szegmentált forgácsképzési eljárás miatt, illetve a felső lapra. Az edződés a forgácsképződés során nagy dinamikus forgácsolóerőket eredményez. A forgácsolóél hőmérséklete jelentős tényező a kopás meghatározásában.

ISO N – nemvas anyagok

Mik az ISO N besorolású nemvas anyagok?

- Ez a csoport nemfémes, lágy anyagokat tartalmaz, melyek keménysége 130 HB alatti, kivéve a nagy szilárdságú bronzokat (>225HB)

- Az alumínium (Al) ötvözetek, melyek szilícium (Si) tartalma kisebb, mint 12–13% képviselik a legnagyobb részt

- MMC: Fémmátrix kompozit: Al + SiC (20–30%)

- Magnéziumalapú ötvözetek

- Vörösréz: elektrolites réz, 99,95% Cu-tartalommal

- Bronz: vörös réz ónnal (Sn) (10–14%) és/vagy alumíniummal (3–10%)

- Sárgaréz: vörösréz (60–85%) cinkkel (Zn) (40–15%)

Az alumínium megmunkálhatósága

- Hosszú forgácsú anyag

- Amennyiben ötvözött, a forgácskezelés viszonylag egyszerű

- A tiszta Al ragadós, ezért éles forgácsolóéleket és nagy forgácsolósebességet (vc) igényel

- Fajlagos forgácsolóerő: 350–700 N/mm

- A forgácsolóerők, és így a megmunkáláshoz szükséges teljesítmény alacsonyan maradnak

- Az anyag finomszemcsés, bevonat nélküli keményfém minőségekkel munkálható meg, ha a Si-tartalom 7–8% alatti, és PCD-élű minőségekkel nagyobb Si-tartalmú alumínium esetén.

- A hipereutektikus Al, ha az Si-tartalom >12%, nagyon abrazív.

Általános felhasználás

Motorblokk, hengerfej, sebességváltóházak, burkolatok, repülőgépipari vázelemek.

MC kódok N-anyagokhoz

| MC-kód | Anyagcsoport | Anyag alcsoport | Gyártási folyamat | Hőkezelés | Nom | Fajlagos forgácsolóerő, kc1 (N/mm2) | mc | ||||

| N1.1.Z.UT | 1 | Alumínium alapú ötvözetek | 1 | kereskedelmi tisztaságú | Z | önt | UT | Kezeletlen | 30 HB | 350 | 0,25 |

| N1.2.Z.UT | 1 | 2 | AlSi ötvözetek, Si<=1% | Z | UT | 60 HB | 400 | 0,25 | |||

| N1.2.Z.AG | 1 | 2 | Z | AG | agg | 100 HB | 650 | 0,25 | |||

| N1.2.S.UT | 1 | 2 | S | Szinterezett | UT | Kezeletlen | 75 HB | 410 | 0,25 | ||

| N1.2.C.NS | 1 | 2 | C | önt | NS | Nincs megadva | 80 HB | 410 | 0,25 | ||

| N1.3.C.UT | 1 | 3 | AlSi öntvény ötvözetek, Si<=1% és <13% | C | UT | Kezeletlen | 75 HB | 600 | 0,25 | ||

| N1.3.C.AG | 1 | 3 | C | AG | agg | 90 HB | 700 | 0,25 | |||

| N1.4.C.NS | 1 | 4 | AlSi öntvény ötvözetek, Si>=13% | C | NS | Nincs megadva | 130 HB | 700 | 0,25 | ||

| N2.0.C.UT | 2 | Magnézium alapú ötvözetek | 0 | Főcsoport | C | önt | UT | Kezeletlen | 70 HB | ||

| N3.1.U.UT | 3 | Réz alapú ötvözetek | 1 | ólommentes rézötvözetek (beleértve az elektrolitos rezet is) | U | Nincs megadva | UT | Kezeletlen | 100 HB | 1350 | 0,25 |

| N3.2.C.UT | 3 | 2 | ólmozott sárgaréz & bronzok (Pb<=1%) | C | önt | UT | 90 HB | 550 | 0,25 | ||

| N3.3.S.UT | 3 | 2 | S | Szinterezett | UT | 35 HB | |||||

| N3.3.U.UT | 3 | 3 | rézalapú ötvözetek (Pb>1%) | U | Nincs megadva | UT | 110 HB | 550 | 0,25 | ||

| N3.4.C.UT | 3 | 4 | nagy szilárdságú bronzok (>225HB) | C | önt | UT | 300 HB | ||||

| N4.0.C.UT | 4 | Cink alapú ötvözetek | 0 | Főcsoport | C | önt | UT | Kezeletlen | 70 HB | ||

ISO S – HRSA és titán

- MC kódok S-anyagokhoz

- HRSA-anyagok – S 1.0-3.0

- Titán – S 4.1-4.4

Mi az ISO S besorolású HRSA és titán?

- Az ISO S csoport hőálló szuperötvözetekre (HRSA) és titánra osztható

- A HRSA anyagok három csoportra oszthatók: nikkelalapú, vasalapú és kobaltalapú ötvözetek

- Állapot: lágyított, oldatban hőkezelt, öregített, hengerelt, kovácsolt, öntött

- Jellemzők: A nagyobb ötvözőtartalom (Co inkább, mint Ni) jobb hőellenállást, szakítószilárdságot és korrózióval szembeni ellenállást eredményez

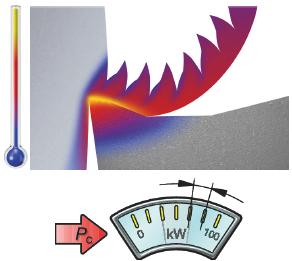

Általános megmunkálhatóság

= Rozsdamentes acélok

= Hőkezelt (öregített)

= Oldatban hőkezelt (lágyított)

- A fizikai tulajdonságok és megmunkálási viselkedés jelentősen eltérők, mind az ötvözet kémiai jellege, mind a gyártás során alkalmazott pontos kohászati feldolgozás miatt

- A lágyítás és öregítés kifejezetten nagy hatással van a megmunkálási tulajdonságokra

- Nehéz forgácskezelés (szakaszos forgács)

- Fajlagos forgácsolóerő: 2400–3100 N/mm HRSA és 1300–1400 N/mm titán esetén

- A forgácsolóerők és az igényelt teljesítmény viszonylag magas

Öregítés

A nagyobb szilárdság elérése érdekében a hőálló ötvözetek „kiválásosan keményíthetők”.

Az anyagok nagyobb hőmérsékleten történő kezelésével, pl. öregítés kis, fémközi szemcsék válnak ki az ötvözetben. Ezek a részecskék akadályozzák a mozgást a kristályszerkezetben, és ennek eredményeképp az anyag nehezebben deformálható.

MC kódok S-anyagokhoz

Megmunkálhatósági szempontból a HRSA-acélok vas-, nikkel- és kobaltalapú anyagokként sorolhatók be. A titán kereskedelmi tisztaságú, alfa ötvözet, alfaközeli ötvözet, alfa/béta ötvözet és béta-ötvözet csoportokra osztható.

| MC-kód | Anyagcsoport | Anyag alcsoport | Gyártási folyamat | Hőkezelés | Nom | Fajlagos forgácsolóerő,k c1 (N/mm2) | mc | ||||

| S1.0.U.AN | 1 | Vas alapú ötvözetek | 1 | Főcsoport | U | Nincs megadva | AN | Lágyított | 200 HB | 2400 | 0,25 |

| S1.0.U.AG | 1 | 2 | U | AG | Öregített | 280 HB | 2500 | 0,25 | |||

| S2.0.Z.AN | 2 | Nikkel bázisú ötvözetek | 0 | Főcsoport | Z | kovácsolt/hengerelt/hidegen húzott | AN | Lágyított | 250 HB | 2650 | 0,25 |

| S2.0.Z.AG | 2 | 0 | Z | AG | Öregített | 350 HB | 2900 | 0,25 | |||

| S2.0.Z.UT | 2 | 0 | Z | UT | Kezeletlen | 275 HB | 2750 | 0,25 | |||

| S2.0.C.NS | 2 | 0 | C | öntött | NS | Nincs megadva | 320 HB | 3000 | 0,25 | ||

| S3.0.Z.AN | 3 | Kobalt alapú ötvözetek | 0 | Főcsoport | Z | kovácsolt/hengerelt/hidegen húzott | AN | Lágyított | 200 HB | 2700 | 0,25 |

| S3.0.Z.AG | 3 | 0 | Z | AG | Öregített | 300 HB | 3000 | 0,25 | |||

| S3.0.C.NS | 3 | 0 | C | öntött | NS | Nincs megadva | 320 HB | 3100 | 0,25 | ||

| S4.1.Z.UT | 4 | Titánalapú ötvözetek | 1 | kereskedelmi tisztaságú (>99,5% Ti) | Z | kovácsolt/hengerelt/hidegen húzott | UT | Kezeletlen | 200 HB | 1300 | 0,23 |

| S4.2.Z.AN | 4 | 2 | alfa- és közel alfa-ötvözetek | Z | AN | Lágyított | 320 HB | 1400 | |||

| S4.3.Z.AN | 4 | 3 | alfa/béta ötvözetek | Z | AN | 330 HB | 1400 | ||||

| S4.3.Z.AG | 4 | 3 | Z | AG | Öregített | 375 HB | 1400 | ||||

| S4.4.Z.AN | 4 | 4 | béta ötvözetek | Z | AN | Lágyított | 330 HB | 1400 | |||

| S4.4.Z.AG | 4 | 4 | Z | AG | Öregített | 410 HB | 1400 | ||||

| S5.0.U.NS | 3 | Wolfram alapú | 0 | Főcsoport | U | Nincs megadva | NS | Nincs megadva | 120 HB | ||

| S6.0.U.NS | 3 | Molibdén alapú | 0 | Főcsoport | U | Nincs megadva | NS | Nincs megadva | 200 HB | ||

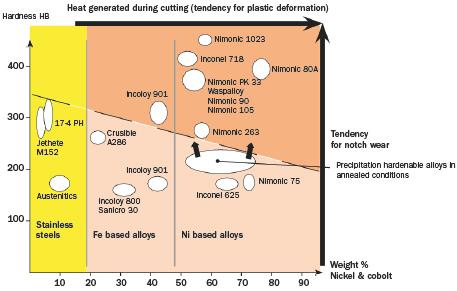

HRSA-anyagok – S 1.0-3.0

Meghatározás

Jó korrózióállóságú anyagok, melyek megtartják keménységüket és szilárdságukat nagyobb hőmérsékleteken is. Az 1000 °C-ig használt anyagokat öregítési folyamattal edzik.

- A nikkelalapú változat a legelterjedtebb – a repülőgépmotorok súlyának több mint 50%-át teszi ki. A kiválásos keményedésű anyagok közé tartoznak a következők: Inconel 718, 706 Waspalloy, Udimet 720. Oldatban erősített (nem edzhető): Inconel 625

- Vasalapú anyag ausztenites rozsdamentes acélból, a leggyengébb melegszilárdsági tulajdonságokkal: Inconel 909 Greek Ascolloy és A286

- Kobaltalapú anyagoknak a legjobb a korrózióállóságuk és teljesítményük magas hőmérsékleten, ezért elsősorban a gyógyászati iparban használatosak: Haynes 25 (Co49Cr20W15Ni10), Stellite 21, 31

- Fő ötvözőelemek HRSA-anyagokban

Ni: stabilizálja a fémszerkezetet és az anyagtulajdonságokat magas hőmérsékleten

Co, Mo, W: növelje a szilárdságot magas hőmérsékleten

Cr, Al, Si: javítja az oxidációval és a magas hőmérsékleti korrózióval szembeni ellenállást

C: növeli a kúszószilárdságot

Általános felhasználás

A repülőgépipar motorok és energiaipari gázturbinák égésterei és turbinaszakaszai, olaj- és gázipari tengeri alkalmazások, gyógyászati ízületi implantátumok, magasan korrózióálló alkalmazások.

Megmunkálhatóság

A HRSA anyagok megmunkálhatósága a következő sorrend szerint nehezedik: vasalapú anyagok, nikkelalapú anyagok és kobaltalapú anyagok. Minden anyag nagy szilárdságú magas hőmérsékleteken, és szakaszos forgácsképződésű, aminek következtében nagy, dinamikus forgácsoló erők keletkeznek.

A rossz hővezetés és nagy keménység magas hőmérsékletet eredményez a megmunkálás során. A nagy szilárdság, felkeményedés és adhéziós keményedés csorbulásos kopást eredményeznek a maximális fogásmélységnél, illetve különösen abrazív környezetet a forgácsolóél számára.

A keményfém minőségek jó élszívósságúak, és a bevonat jól tapad a hordozóanyagra, így jól ellenállnak a képlékeny alakváltozásnak. Általában használjon nagy belépő szögű (kör alakú) lapkákat, és válasszon pozitív lapkageometriát. Esztergálás és marás esetén kerámiaminőségeket kell használni, az alkalmazástól függően.

Titán – S 4.1-4.4

Meghatározás

A titánötvözetek négy csoportra oszthatók szerkezetüktől és az ötvözőelemektől függően.

- Kezeletlen, kereskedelmi tisztaságú titán

- Alfaötvözetek – Al, O és/vagy N hozzáadásával.

- Bétaötvözetek – Mb, Fe, V, Cr és/vagy Mn hozzáadásával.

- Vegyes a+ß ötvözetek, amelyben mindkét csoport benne található.

A vegyes α+β ötvözetek (Ti-6Al-4V típus) a jelenleg használt titánötvözetek többségét jelentik, elsősorban a repülőgépiparban, de általános célú alkalmazásokban is. A titán szilárdság/tömeg aránya magas, ehhez kiváló korrózióval szembeni ellenálló-képesség társul az acél sűrűségének 60%-án. Így vékonyabb falak tervezhetők.

Általános felhasználás

A titán nagyon extrém körülmények esetén is használható, amelyek erős korróziót okoznának a többi szerkezeti anyagon. Ennek az az oka, hogy a titán-oxid, TiO2, nagyon ellenálló, és teljes felületet bevonja egy kb. 0,01 mm vastag rétegben. Ha az oxidréteg károsodik, és van oxigén a környezetben, akkor a titán azonnal újraépíti az oxidot. Megfelelő hőcserélőkhöz, sómentesítő berendezésekhez, sugárhajtómű alkatrészekhez, futóművekhez, illetve repülőgépek szerkezeti elemeihez.

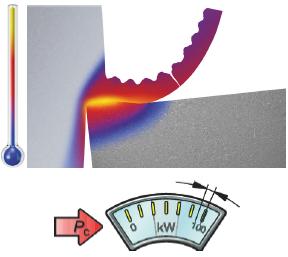

Megmunkálhatóság

A titánötvözetek megmunkálhatósága rosszabb, mint az általános és rozsdamentes acéloké, emiatt különleges igényeket támasztanak a forgácsolószerszámokkal szemben. A titán hővezetése gyenge; szilárdságát megtartja magas hőmérsékleteken is, ami nagy forgácsolóerőket és hőképződést eredményez a forgácsolóélnél. Erősen elnyírt, vékony forgácsok, melyek hajlamosak összetömörödni, így keskeny érintkezési felület alakul ki a homlokfelületen, és koncentrált forgácsolóerők ébrednek a forgácsolóél közelében. Túl nagy forgácsolási sebesség esetén kémiai reakció lép fel a forgács és a forgácsoló szerszám anyaga között, ami hirtelen lapkatörést okozhat. A forgácsolószerszám-anyag jó melegszilárdságú, kis kobalttartalmú legyen, és ne lépjen reakcióba a titánnal. Általában finomszemcsés, bevonat nélküli keményfémet kell használni. Válasszon pozitív/nyitott geometriát, melynek jó az élszívóssága.

ISO H – edzett acél

Mi az ISO H besorolású edzett acél?

- Ez az anyagcsoport edzett és temperált acélokat foglal magába, melyek keménysége >45–68 HRC.

- Az általános acélok közé sorolható a cementált acél (~60 HRc), golyóscsapágy-acél (~60 HRc) és szerszámacél (~68 HRc). Az öntöttvasak kemény típusai közé tartozik a fehér öntöttvas (~50 HRc) és az ADI/Kymenite (~40 HRc). A szerkezeti acél (40–45 HRc), Mn-acél és más kemény bevonatú típusok, pl. sztellit, P/M acél és porkohászati keményfém is ebbe a csoportba tartoznak.

- Az edzett alkatrészek esztergálása tipikusan az 55–68 HRC tartományba esik.

Megmunkálhatóság

- Az edzett acélok a legkisebb csoport a megmunkálás szempontjából, és a simítás a leggyakoribb megmunkálási művelet. Fajlagos forgácsolóerő: 2550–4870 N/mm. Általában jó a forgácskezelés. A forgácsolási erők és az igényelt teljesítmény viszonylag magas

- A forgácsolószerszám anyagának jó képlékeny alakváltozással (melegszilárdság) szembeni ellenálló képességgel, vegyi stabilitással (magas hőmérsékleten), mechanikai szilárdsággal és abrazív kopással szembeni ellenálló képességgel kell rendelkeznie. A CBN mindhárom jellemzővel rendelkezik, így lehetővé teszi az esztergálást a köszörülés helyett.

- Vegyes vagy tűkristályos erősítésű kerámiák is használhatók esztergáláshoz, ha a munkadarab felületi minőségre vonatkozó igénye átlagos, és a keménység túl nagy a keményfémhez.

- A porkohászati keményfém dominál a marási és fúrási alkalmazásokban, és kb. 60 HRc-ig használatos.

Általános felhasználás

A tipikus alkatrészek közé tartoznak: erőátviteli tengelyek, sebességváltóházak, kormánymű-fogaskerekek, sajtoló szerszámok.

MC-kódok edzett acélhoz

| | |||||||||||

| MC-kód | Anyagcsoport | Anyag alcsoport | Gyártási folyamat | Hőkezelés | Nom | Fajlagos forgácsolóerő, kc1 (N/mm2) | mc | ||||

| H1.1.Z.HA | 1 | Acélok (extra kemény) | 1 | Keménységi szint 50 | Z | kovácsolt/hengerelt/hidegen húzott | HA | edzett (+edzett) | 50 HRc | 3090 | 0,25 |

| H1.2.Z.HA | 1 | 2 | Keménységi szint 55 | Z | HA | 55 HRc | 3690 | 0,25 | |||

| H1.3.Z.HA | 1 | 3 | Keménységi szint 60 | Z | HA | 60 HRc | 4330 | 0,25 | |||

| H1.4.Z.HA | 1 | 4 | Keménységi szint 63 | Z | HA | 63 HRc | 4750 | 0,25 | |||

| H2.0.C.UT | 2 | Hűtött öntöttvas | 0 | Főcsoport | C | önt | UT | Kezeletlen | 55 HRc | 3450 | 0,28 |

| H3.0.C.UT | 3 | Stellites | 0 | Főcsoport | C | önt | UT | Nincs megadva | 40 HRc | | |

| H4.0.S.AN | 4 | Ferro-TiC | 0 | Főcsoport | S | szinterezett | AN | Lágyított | 67 HRc | | |

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right