コロドリル®870

CoroDrill® 870ヘッド交換式ドリルは加工時間を節約して、生産性を向上し、穴当たりコストを低減します。お客様のニーズに合わせてカスタマイズされたCoroDrill 870の径範囲、ステップおよび可能なドリル長さは、H9-H10の穴公差領域に対応する加工に最適化されています。

ドリルチップの選択

PM 4334 - 鋼 (ISO P)、非鉄金属 (ISO N) およびチタン合金用の第一推奨 MM 2334 - ステンレス鋼 (ISO M) およびインコネル用の第一推奨 KM 3334 - 鋳鉄 (ISO K) 用の第一推奨 GP 4334 - あらゆる被削材に対応可能なパイロットドリルヘッド

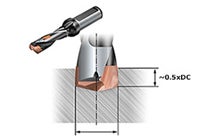

深穴用の穴あけ戦略

深さが6xD以上の穴あけ加工では、最高の穴品質を得るためにパイロット穴加工が必要です。

ツールホールディング

生産性、工具寿命、穴品質および信頼性に関して、可能な限り最高の工具性能を発揮するには、 工具の振れを最小限に抑えることが重要です。

振れを最小限に抑えるために、CoroChuck 930とシールドコレットを一緒に使用してください。

チップ取付け

素早く簡単に工具を取り付けるには、ドリルボディに表示されている推奨トルク値でスクリューを締め付けながら、ヘッドを優しく押して密着させてください。

なるべくトルクスクリュードライバーを使用し、ヘッドが確実にはまっていることを確認してください。

加工ヒント

お客様の切削条件を選択

お客様の穴あけ加工を最適化する際に、考慮すべき多くのポイントがあります。穴あけ加工の最適化に関しては考慮すべき多くのポイントがあり、スタート条件をより有利なものにすることができます。お客様の被削材に応じて、以下の被削材に応じての推奨速度および送り参照をクリックしてください。

ミリ <6xD

ミリ >6xD

インチ <6xD

インチ >6xD

CoroPlus®ツールガイドを使用して、当社が推奨するその他の切削条件を取得してください。

難しい加工

入口が傾斜または湾曲した穴、交差穴、凹凸面などの難しい加工では、加工前にさらなる注意が必要となります。難しい穴の加工を容易にする有効な情報を集めました。

推奨事項

内部給油

- 安全な切りくず排出のために、内部給油を推奨

- 十分な切削油供給量を確保し、オイルメーカーの推奨エマルジョン濃度に従うこと

クーラントの推奨条件

- 深穴加工の際は、切りくずを適切に排出するために十分なクーラント供給量を確保することが重要

- 切削油供給量の最小推奨レベルは、隣接形状によって決まる

常にできるだけ短いドリルボディを使用

- ドリルボディ長を最短に保つことで、工具剛性が強化され、穴あけ加工の安定性も向上

- 長いリーチが求められる加工の場合は、CoroDrill® 870のテーラーメイドオプションにより、チップフルートなしでドリルボディを延長することが可能

テーラーメードのヘッドを使用して最高の加工性能を実現

- ドリルヘッドのシャープな刃先により、送り分力と構成刃先が生じるリスクを低減

- コーナRでコーナが強化されることによって、いくつかの加工で工具寿命が向上し、 抜け際でのバリ発生も最小限に抑制

詳細はこちら:

テーラーメードオプションに関する詳細情報については、穴あけ加工担当のスペシャリストにお問い合わせください。

ハイライト

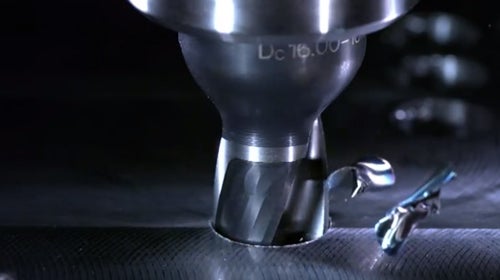

回転加工における工具の振れの最小化

サンドビック・コロマントのヒント動画が、超硬およびヘッド交換式ドリルを使用した加工で工具の振れを低減する方法をご紹介します。

アプリ

ニュースレターでは最新の情報をご提供しています。

ぜひご登録ください。