การลับขอบคมตัดและเคลือบผิวคาร์ไบด์แท่งทรงกลม

วธการขอรบบรการลบขอบคมตดและเคลอบผว

1. สงซอกลองขนสง

สงอเมลถง Sandvik Coromant เพอสงซอกลองขนสง

แจงขนาดกลองทตองการใหเราทราบ:

- กลองขนาดมาตรฐาน (300 mm x 200 mm x 138 mm) รหสสนคา: 6949557

- กลองขนาดใหญ (400 mm x 300 mm x 138 mm) รหสสนคา: 6949558

2. เลอกเครองมอ

ระบเครองมอทเสอมสภาพทตองการใหเราลบขอบคมตดและเคลอบผว ดคำแนะนำเกยวกบการสกหรอของเครองมอ เพอตรวจสอบวาเครองมอดงกลาวสามารถลบขอบคมตดและเคลอบผวได

บรการลบขอบคมตดและเคลอบผวกำหนดจำนวนขนตำของเครองมอทหาชน บรการนสามารถใชไดเฉพาะกบเครองมอของ Sandvik Coromant เทานน

3. บรรจเครองมอลงกลองดวยความระมดระวง

กลองทสงใหจะมชนโฟมดานในสำหรบยดและปองกนเครองมอจากความเสยหายขณะขนสง

ปฏบตตามคำแนะนำในการบรรจเพอปองกนไมใหเครองมอบนหรอแตกหก

4. การสงมอบ

Sandvik Coromant จะให้ข้อมูลการจัดส่งตามคําขอของคุณ

เมอการลบขอบคมตดและเคลอบผวเสรจเรยบรอยแลว เราจะสงเครองมอกลบไปใหค

ถาม-ตอบ

เครองมอทสงไปจะไดรบการลบขอบคมตดและเคลอบผวทงหมดใชหรอไม

เราจะดำเนนการตรวจสอบทางเทคนคกอนเพอประเมนวาเครองมอชนใดเหมาะสมสำหรบการลบขอบคมตดและเคลอบผวบาง โดยเครองมอทไมสามารถลบขอบคมตดและเคลอบผวไดจะถกสงกลบพรอมทำเครองหมายดวยเทปสแดง

การลบขอบคมตดและเคลอบผวจะใชเวลานานเทาใด

หลงจากทสงเครองมอมาใหเราแลว เราจะสงเครองมอทไดรบการลบขอบคมตดและเคลอบผวเรยบรอยกลบไปใหคณภายใน 4 สปดาห โดยเราจะสงขอมลยนยนการสงมอบพรอมเวลาทแนนอนใหกบคณภายใน 2 สปดาห

จะสามารถตรวจสอบวาเครองมอผานการลบขอบคมตดและเคลอบผวจะมาแลวกครงไดอยางไร

จำนวนครงทเครองมอเขารบบรการลบขอบคมตดและเคลอบผวจะถกทำเครองหมายเอาไวทดามเครองมอดวยเลเซอร

คณสามารถดจำนวนครงสงสดทเครองมอสามารถลบคมใหมได (NORGMX) โดยปอนหมายเลขผลตภณฑในชองการคนหาทเวบไซตของ Sandvik Coromant

การฟนฟคณสมบตเครองมอใหดดงเดม

กระบวนการลบขอบคมตดและเคลอบผวจะฟนฟคณภาพของดอกสวานคารไบดแทงและดอกเอนมลใหดดงเดมเพอเปนการยดอายการใชงานโดยรวม การลบขอบคมตดและเคลอบผวจะชวยเพมประสทธภาพการใชวตถดบในการผลต ทงยงชวยลดตนทนของเครองมอตดไดดวย

ฟื้นฟูเครื่องมือของคุณให้กลับสู่คุณภาพดั้งเดิมและยืดอายุการใช้งานทั้งหมด

ดวยการผสานรวมกระบวนการทำงานเขากบการออกแบบเครองมอของเรา ทำใหสามารถสรางสำเนาเครองมอทเหมอนกนทกประการเพอการฟนฟสภาพในอนาคตได เราจงกลารบประกนประสทธภาพการทำงานของเครองมอใหมทกชน สำหรบกระบวนการฟนฟสภาพเครองมอนน จะเปนการสรางสำเนาของรปทรงและการเคลอบผวของเครองมอเดมขนมาใหม และการทดสอบประสทธภาพของเครองมอทผานกระบวนการลบขอบคมตดและเคลอบผวจะดำเนนการเหมอนกบเครองมอใหมทกขนตอน

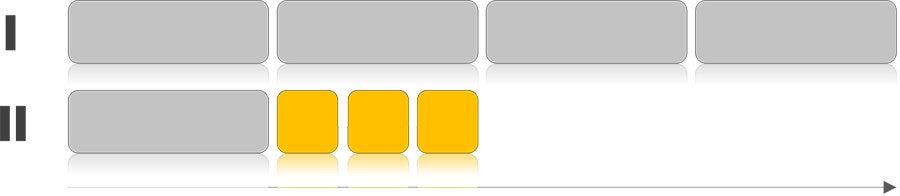

กราฟดานลางจะแสดงใหเหนถงตนทนในการซอเครองมอใหม 4 ชน ( I ) เปรยบเทยบกบการซอเครองมอ 1 ชนและการลบขอบคมตดและเคลอบผว 3 ครง ( II ) โดยผลลพธทไดแสดงใหเหนวาประหยดขนถง 50%

ตนทนเครองมอโดยรวม

เครองมอทสามารถลบขอบคมตดและเคลอบผวได

เครองมอทสามารถลบขอบคมตดและเคลอบผวไดมดงน:

วธการบรรจหบหอเครองมอสำหรบสงไปลบขอบคมตดและเคลอบผว

เพอปองกนไมใหเครองมอไดรบความเสยหายขณะขนสง ใหปฏบตตามขนตอนดงน:

- ใชบรรจภณฑพลาสตกเดมของเครองมอเพอปองกนไมใหเครองมอกระทบกน

- หากไมสามารถใชบรรจภณฑเดมได ใหหอดวยพลาสตกกนกระแทกหรอวสดในลกษณะเดยวกนทคณม

- ใสเครองมอทงหมดไวระหวางชนโฟมสองชนดานในทมากบกลองขนสง

คลกทภาพเพอขยาย

การรไซเคล

เมอเครองมอคารไบดแทงหมดอายการใชงาน ขอแนะนำใหเขารวมโครงการรบซอเครองมอคนของ Sandvik Coromant โดยเครองมอคารไบดแทงของคณจะไดรบการรไซเคลเพอนำไปใชในการผลตเครองมอชนใหม อานขอมลเพมเตมเกยวกบการรไซเคลคารไบด

คนหาเครองมอกลมแบบชนเดยวใหม

ไปทหวขอเครองมอกลมแบบชนเดยวเพอเลอกดเครองมอชนใหมทตองการไดทนท

ระบุการเสื่อมสภาพของเครื่องมือ

ใช้คำแนะนำด้านล่างเพื่อระบประเภทการเสื่อมสภาพของเครื่องมือ

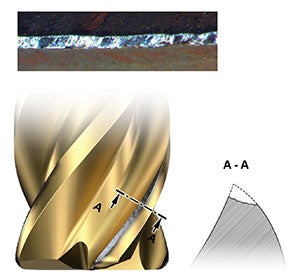

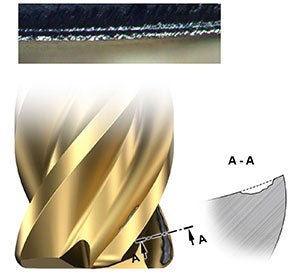

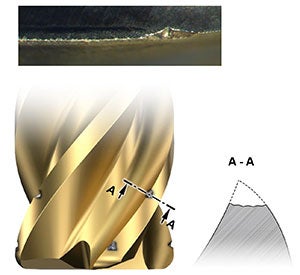

Uniform flank wear

One of the most common wear types (typical for dry ISO-P). Usually starts on the cutting edge and develops more towards the flank side of cutting edge.

Main wear mechanism - abrasive

Cause:

- High cutting speed and low feed

- Low wear resistance

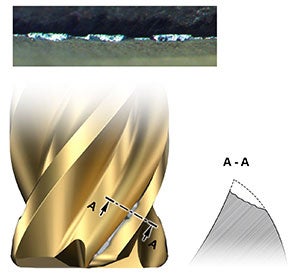

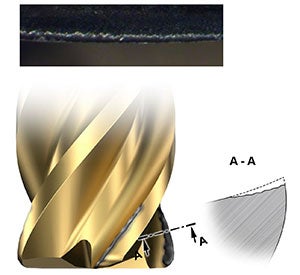

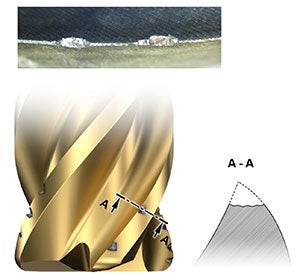

Non-uniform flank wear

Initially, some parts of the cutting edge are worn faster than others.

Main wear mechanism - partial flaking of coating and irregular micro-chipping on the cutting edge followed by abrasive wear.

Cause:

- High cutting speed and low feed

- Vibrations

- Low wear resistance

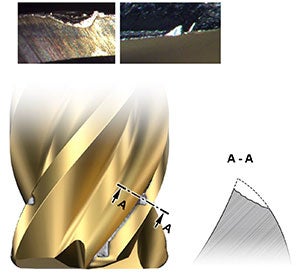

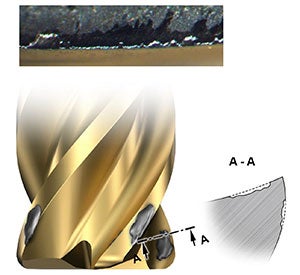

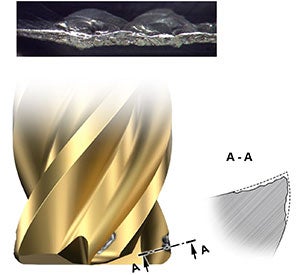

Localized flank wear

Usually on tool corners and/or at maximum depth of cut.

Main wear mechanisms - adhesive, thermomechanical or chemical.

Cause:

- High temperature

- Vibrations

- Chip re-cutting

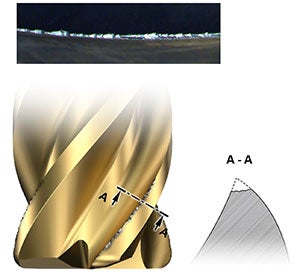

Crater wear

Rarely seen on solid end mills.

Main wear mechanisms – chemical and abrasive.

Cause:

- High temperature (high cutting speed)

Stair-formed face wear

Usually occurs when flood (low pressure) coolant is supplied through external nozzles.

Main wear mechanism – chemical

Cause:

- High temperature

Flaking

Usually when milling materials which are easily smearing to the cutting edge.

Main wear mechanism – adhesive

Cause:

- Sticky workpiece material

Uniform chipping (frittering)

Minor damages of the cutting edge. Other wear types can be followed by chipping.

Main wear mechanisms – thermomechanical or adhesive

Cause:

- Cutting edge is too weak and brittle

- Excessive temperature fluctuations

- Vibrations

Comb cracks

Appears on cutting edge and extends on rake and flank faces. Initially oriented perpendicularly to the cutting edge, forms lateral cracks and provoke edge chipping.Main wear mechanism – thermomechanical

Cause:

- Rapid fluctuations in temperature

Localized chipping

Damage occurs consistently at certain position along the cutting edge line.

Main wear mechanisms – thermomechanical or adhesive

Cause:

- Cutting edge is too weak and brittle

- Excessive temperature fluctuations

- Vibrations

Chip re-cutting

Non-uniform chipping

Damage of the cutting edge irregularly positioned along the cutting edge line.

Main wear mechanisms – thermomechanical or adhesive

Cause:

- Cutting edge is too weak and brittle

- Excessive temperature fluctuations

- Vibrations

- Chip re-cutting

- Remedy

Top slicing

Usually when milling ISO-S materials. Starts on the edge line, extends to rake face and forms top slices.

Main wear mechanisms – adhesive and brittle fracturing

Cause:

- Sticky workpiece material

- High temperature

- Vibrations