Fræseskær og -kvaliteter til stål

Find CVD- og PVD-belagte hårdmetalkvaliteter og ubelagte cermetkvaliteter, der er optimeret til stål.

Værktøjslevetid, CoroMill® 345

Forøgelse af værktøjslevetid

| Komponent: | Monteringsplade |

| Materiale: | P1.1.Z.AN (S355 JOWP), 170 HB |

| Operation: | Planfræsning |

| Maskine: | WBK (ISO 50) |

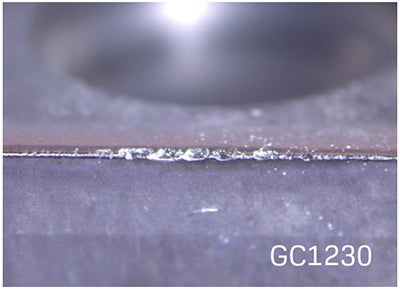

Resultat: Ved at skifte til kvalitet GC1230 opnåede vi en 42% længere værktøjslevetid. Derudover kan skæredataene øges for at reducere energiforbruget og samtidig bevare den samme værktøjslevetid som GC1130.

Forslag til bæredygtighed: Reducer energiforbruget og CO2-emissionerne ved at øge vc med 37% (vc 313 m/min (1027 ft/min)) for at opnå samme værktøjslevetid som GC1130.

| GC1130 | GC1230 | |

| Værktøj | 345-125Q40-13M | 345-125Q40-13M |

| Indsætte | 345-1305M-PM GC1130 | 345-1305M-PM GC1230 |

| DCX, mm (tommer) / zn | 125 (5.0) / 8 | 125 (5.0) / 8 |

| vc, m/min (ft/min) | 228 (748) | 228 (748) |

| fz, mm/z (in/z) | 0.095 (.004) | 0.095 (.004) |

| ap, mm (tomme) / ae | 2.0 (.078) / 80% | 2.0 (.078) / 80% |

| Kølervæske | Tør | Tør |

| Værktøjslevetid, min. | 93 | 132 |

| Nej. Antal komponenter | 7 | 10 |

Værktøjslevetid, CoroMill® 210

Forøgelse af værktøjslevetid

| Komponent: | Billet, 130×108×70 mm (5.12×4.25×2.76 tommer) |

| Materiale: | P1.2.Z.AN (C45) 207 HB |

| Operation: | Planfræsning |

| Maskine: | DMG Mori – NHX 4000 (ISO 50) |

Resultat: Ved at skifte til kvalitet GC1230 opnåede vi en bemærkelsesværdig 62% længere værktøjslevetid. Derudover kan skæredataene øges for at reducere energiforbruget og samtidig bevare den samme værktøjslevetid som GC1130 uden at gå på kompromis med sikkerheden.

Forslag til bæredygtighed: Reducer energiforbruget og CO2-emissionerne ved at øge vc med 29% (vc 313 m/min (1027 ft/min)) for at opnå samme værktøjslevetid som GC1130, og slå til lyd for TØR-fræsning.

| GC1130 | GC1230 | |

| Værktøj | R210-032A25-09H | R210-032A25-09H |

| Indsætte | R210-090414E-PM GC1130 | R210-090414E-PM GC1230 |

| DCX, mm (tommer) / zn | 32 (1.25) / 3 | 32 (1.25) / 3 |

| vc, m/min (ft/min) | 242 (793) | 242 (793) |

| fz, mm/z (in/z) | 0.25 (.010) | 0.25 (.010) |

| ap, mm (tomme) / ae | 1.0 (.043) / 100% | 1.0 (.043) / 100% |

| Kølervæske | Våd (emulsion) | Våd (emulsion) |

| Værktøjslevetid, min. | 22 | 35 |

| Nej. Antal komponenter | 8 | 13 |

Præstation

Kundecase CoroMill® 490 med skær størrelse 14

Forøgelse af værktøjslevetid

| Komponent: | Armatur |

| Materiale: | Ulegeret stål P1.2.Z.AN (CMC 01.2) |

| Operation: | Planfræsning |

| Maskine: | Mori Seiki NH4000DCG |

| GC4230 | GC4330 | |

| Værktøj | 490-080Q27-14M | 490-080Q27-14M |

| Indsætte | 490R-140408M-PM | 490R-140408M-PM |

| zn | 6 | 6 |

| n, omdr./min. | 900 | 900 |

| vc, m/min (ft/min) | 226 (741) | 226 (741) |

| vf, mm/min (tommer/min) | 1000 (39.3) | 1000 (39.3) |

| fz, mm/z (in/z) | 0.19 (0.007) | 0.19 (0.007) |

| ap, mm (tommer) | 2 (0.079) | 2 (0.079) |

| ae, mm (tommer) | 70 (2.75) | 70 (2.75) |

| Værktøjslevetid (komponenter) | 32 | 45 |

| Kriterier for overfladeruhed er nået |

Præstation

Kundecase CoroMill® 331

| Komponent: | Skrueemne |

| Materiale: | Højtlegeret stål P3.0.Z.AN (CMC 03.11) |

| Operation: | Slids-/sporstikning |

| Maskine: | Mori Seiki bearbejdningscenter |

| GC4230 | GC4330 | |

| Værktøj | R331.32-127R32EM0.394 | R331.32-127R32EM0.394 |

| Indsætte | N331.1A-08 45 08M-PM | N331.1A-08 45 08M-PM |

| zn | 10 | 10 |

| n, omdr./min. | 246 | 246 |

| vc, m/min (ft/min) | 98 (322) | 98 (322) |

| vf, mm/min (tommer/min) | 156 (6.15) | 156 (6.15) |

| fz, mm/z (in/z) | 0.127 (0.005) | 0.127 (0.005) |

| ap, mm (tommer) | 10 (0.394) | 10 (0.394) |

| ae, mm (tommer) | 12.7 (0.5) | 12.7 (0.5) |

| Værktøjslevetid (komponenter) | 40 | 40 |

| Stoppet ved samme antal komponenter |

Præstation

Kundecase CoroMill® 345

Forøgelse af værktøjslevetid

| Komponent: | Rørplade |

| Materiale: | Lavtlegeret stål P2.2.Z.AN (CMC 02.1), brændt |

| Operation: | Planfræsning |

| Maskine: | BFW |

| GC4240 | GC4340 | |

| Værktøj | 345-100Q32-13M | 345-100Q32-13M |

| Indsætte | 345R-1305M-PM | 345R-1305M-PM |

| zn | 7 | 7 |

| n, omdr./min. | 556 | 556 |

| vc, m/min (ft/min) | 188 (617) | 188 (617) |

| vf, mm/min (tommer/min) | 1944 (76.5) | 1944 (76.5) |

| fz, mm/z (in/z) | 0.5 (0.019) | 0.5 (0.019) |

| ap, mm (tommer) | 4 (0.157) | 4 (0.157) |

| ae, mm (tommer) | 70 (2.76) | 70 (2.76) |

| MRR cm3/min (in3/min) | 544 (33.2) | 544 (33.2) |

| Værktøjslevetid (min.) | 20 | 26 |

Præstation

CoroMill® 390 med skær str. 07

Forøgelse af værktøjslevetid

| Komponent | Formfremstilling |

| Emnemateriale | P2.5.Z.HT |

| Operation | Spor- og lommefræsning |

For at opnå en acceptabel komponentkvalitet blev den maksimale spåndybde begrænset i denne applikation. Efter skiftet til CoroMill® 390-fræser med skær størrelse 07 kunne spåndybden øges, hvilket gav højere produktivitet. Med GC1130-skær blev værktøjslevetiden forbedret med 47%, hvilket reducerede omkostningerne pr. komponent markant.

| GC1130 | Eksisterende løsning | |

| Værktøj | R390-012A12-07M | |

| Indsætte | 390R-070204M-PM 1130 | |

| zn | 3 | 3 |

| N omdr./min. | 4005 | 3979 |

| vc m/min (ft/min) | 151 (495) | 150 (492) |

| vf mm/min (tommer/min) | 853 (33.583) | 900 (35.433) |

| fz mm (tommer) | 0.07 (0.003) | 0,075 (0,003) |

| ap mm (tommer) | 1.5 (0.059) | 1 (0,039) |

| ae mm (tommer) | 12 (0.472) | 12 (0,472) |

| Resultat | Værktøjslevetid 44 minutter | Værktøjslevetid 30 minutter |

Præstation

Spor- og hjørnefræsning med langt udhæng

Forøgelse af værktøjslevetid

| Komponent | Bagspindel |

| Emnemateriale | P2.5.Z.HT |

| Operation | Spor- og hjørnefræsning |

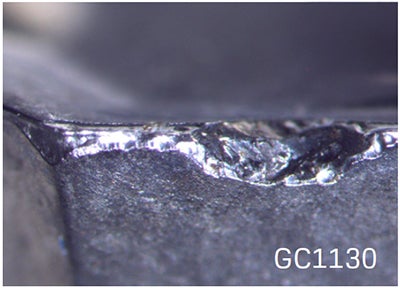

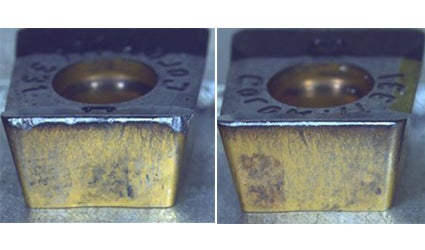

Ustabile forhold med langt udhæng, kombineret med en smedet overflade og kølevæske udgjorde nogle udfordringer for skærets levetid i denne applikation. Problemer med overfladekvaliteten, forårsaget af afskalning af belægningen, fastlagde begrænsningen for skærets levetid. Ved at udskifte den eksisterende løsning med GC1130-skær blev afskalningen reduceret betydeligt, og der kunne bearbejdes 57% flere komponenter.

| GC1130 | Eksisterende løsning | |

| Værktøj | R390-020A20-11M | |

| Indsætte | R390-11 T3 08M-PM 1130 | |

| zn | 3 | 3 |

| N omdr./min. | 2400 | 2400 |

| vc m/min (ft/min) | 151 (495) | 151 (495) |

| vf mm/min (tommer/min) | 864 (34.016) | 864 (34.016) |

| fz mm (tommer) | 0.12 (0.005) | 0,12 (0,005) |

| ap mm (tommer) | 3.5 (0.138) | 3,5 (0,138) |

| ae mm (tommer) | 20 (0.787) | 20 (0,787) |

| Resultat | Værktøjslevetid 440 komponenter | Værktøjslevetid 280 komponenter |

Præstation

Hjørnefræsning i ulegeret stål

| Komponent | Plade, generel teknik |

| Emnemateriale | P1.1.Z.AN |

| Operation | Hjørnefræsning |

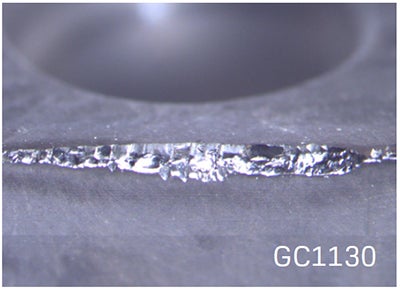

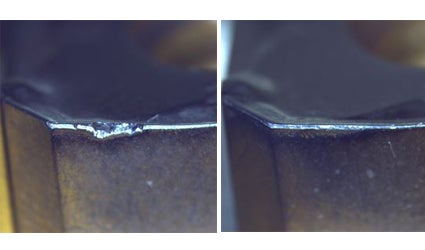

Termiske revner og afskalning var årsag til kort værktøjslevetid. Skær i kvalitet GC1130 blev introduceret for at løse problemet. Udførte tests har vist, at disse skær holdt meget længere med meget mindre slid end den eksisterende løsning, hvilket resulterede i lavere omkostninger og forbedret sikkerhed.

| GC1130 | Eksisterende løsning | |

| Værktøj | 490-044C4-08H | |

| Indsætte | 490R-08T308M-PM 1130 | |

| zn | 6 | 6 |

| N omdr./min. | 1912 | 1912 |

| vc m/min (ft/min) | 264 (866) | 264 (866) |

| vf mm/min (tommer/min) | 1722 (67.795) | 1722 (67.795) |

| fz mm (tommer) | 0.15 (0.006) | 0,15 (0,006) |

| ap mm (tommer) | 1.5 (0.059) | 1,5 (0,059) |

| ae mm (tommer) | 22 (0.866) | 22 (0,866) |

| Resultat | Ikke slidt op efter 42 minutter | Værktøjslevetid 42 minutter |

Præstation

Planfræsning af plejlstang

Forøgelse af værktøjslevetid

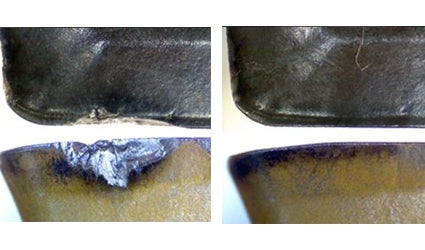

I denne applikation var det aktuelle skær slidt efter 27 minutter. Termiske revner og udflisning af skæret medførte dårlig overfladekvalitet og kunne resultere i potentielle skærbrud. For at løse denne udfordring blev GC1130-skær testet, hvilket gav 100% længere værktøjslevetid og forbedret produktionsøkonomi.

| GC1130 | Eksisterende løsning | |

| Værktøj | R390-032A32-17L | |

| Indsætte | R390-17 04 31M-PM 1130 | |

| zn | 2 | 2 |

| N omdr./min. | 2636 | 2636 |

| vc m/min (ft/min) | 265 (869) | 265 (869) |

| vf mm/min (tommer/min) | 791 (31.142) | 791 (31.142) |

| fz mm (tommer) | 0.15 (0.006) | 0,15 (0,006) |

| ap mm (tommer) | 5 (0.197) | 5 (0,197) |

| ae mm (tommer) | 26 (1.024) | 26 (1.024) |

| Resultat | Slidt efter 54 minutter | Slidt efter 27 minutter |

Registrer og hold dig opdateret.

Tilmeld dig til vores nyhedsbrev i dag