Eckfräsen

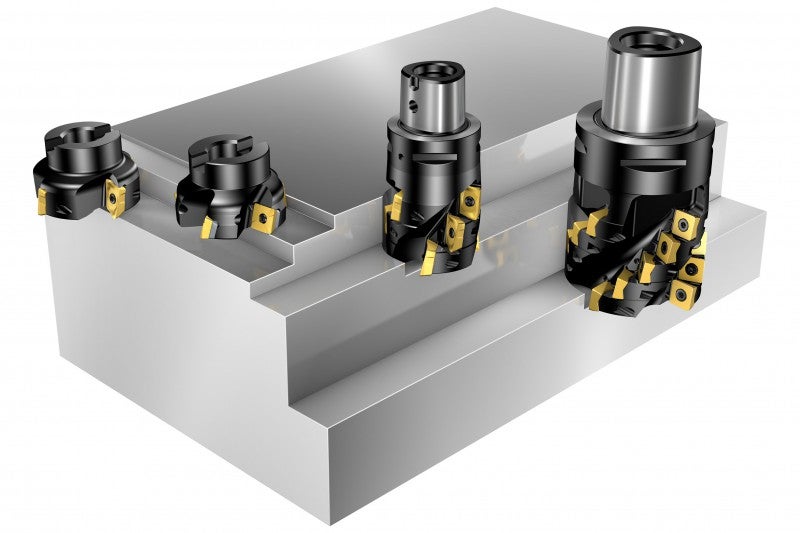

Eckfräsbearbeitungen beinhalten:

- Eck-/Planfräsen

- Umfangsfräsen

- Eckfräsen dünnwandiger Bauteile

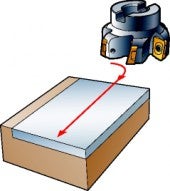

Eck-/Planfräsen

Was ist erfolgreiches Eck-/Planfräsen?

Beim Eckfräsen werden zwei Flächen gleichzeitig hergestellt. Dieser Zerspanprozess erfordert Umfangsfräsen in Kombination mit Planfräsen. Die Herstellung einer Schulter mit echtem 90°-Winkel ist dabei eine der wichtigsten Anforderungen. Eckfräsen kann mit herkömmlichen Eckfräsern durchgeführt werden, ebenso wie mit Schaft-, Walzenstirn- und Scheibenfräsern. Aufgrund der großen Anzahl an Möglichkeiten ist es wichtig, die anwendungsspezifischen Anforderungen zu berücksichtigen, um eine optimale Wahl treffen zu können.

Wahl der Werkzeuge

Eckfräser

Mit konventionellen Plan- und Eckfräsern können flache Schultern mit „echten” 90°-Winkeln hergestellt werden. Viele Plan- und Eckfräser sind universelle Fräser, können aber auch für die Herstellung von Bohrungen vorteilhaft eingesetzt werden. Sie sind eine gute Alternative zu Planfräsern beim Fräsen axial abweichender Flächen oder bei der Fräsbearbeitung nahezu senkrechter Flächen.

Schaftfräser

Wendeschneidplattenfräser und Vollhartmetall-Schaftfräser sind eine gute Lösung, wenn gute Zugänglichkeit in Ecken gefordert wird.

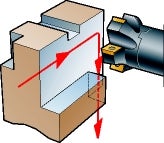

Walzenstirnfräser:

Walzenstirnfräser werden generell zum tiefen Eckfräsen verwendet.

Korrekte Anwendung

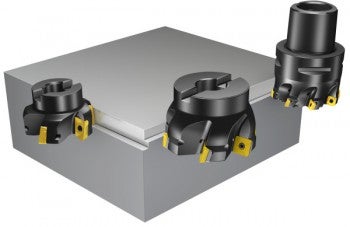

Fräsen flacher Schultern

Diese häufige Anwendung wird im allgemeinen mit Plan- und Eckfräsern sowie Schaftfräsern durchgeführt. Bei einem flachen Einstich sind größere radiale Schnitttiefen möglich. Häufig können diese Fräser anstelle von Planfräsern eingesetzt werden, insbesondere, wenn der Axialdruck auf das Werkstück sich limitierend auswirkt und wenn Bedarf besteht, möglichst nahe an Wänden oder Bereichen der Spannvorrichtung heranreichen zu können. Übermaß-Eckfräser bieten optimale Zugänglichkeit, wenn tief im Werkstück befindliche Ecken bearbeitet werden müssen.

Fräsen tiefer Schultern

Wiederholte Durchgänge bei Plan- und Eckfräsern und Schaftfräsern. Um Mängel an der Oberfläche, wie Wellenprofile oder Kanten und Grate an Übergängen zu vermeiden, muss ein Hochpräzisionsfräser verwendet werden, der Ecken mit echtem 90º-Winkel herstellen kann. Ist die Schultertiefe geringer als 75% der Schneidkantenlänge, so ist die Qualität optimal, so dass keine zusätzliche Schlichtbearbeitung erforderlich ist.

Walzenstirnfräser in einem Durchgang anwenden

Der Walzenstirnfräser ist eine gute Lösung für tiefe und üblicherweise schwere Eckfräsanwendungen. Sie sind für ein hohes Zeitspanvolumen ausgelegt und werden allgemein zum Schruppfräsen eingesetzt, wobei die Oberflächengüte durch Umfangsfräsen bei hohen Vorschüben erzeugt wird.

Diese Fräser stellen Anforderungen an:

- Stabilität

- Zustand der Spindel

- Spanabfuhr

- Werkzeughalter

- Leistung

Die radialen Kräfte sind erheblich, weshalb diese Bearbeitung als anspruchsvolles Umfangsfräsen bezeichnet wird.

Kürzere Walzenstirnfräser sind geeignet für:

- Flache Schultern mit großer radialer Tiefe.

- Vollnutenfräsen mit Schnitttiefen gleich dem Durchmesser, wodurch sich Einschränkungen der Maschine ausgleichen lassen

Längere Ausführungen eignen sich zum:

- Fräsen von Schultern mit moderater radialer Schnitttiefe

- Eckenbearbeitung auf leistungsstarken, stabilen Maschinen

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Fräsen von tiefen Ecken

Übermaß-Eckfräser bieten optimale Zugänglichkeit, wenn tief im Werkstück befindliche Ecken bearbeitet werden müssen. Für Schultern, die noch tiefer gelegen sind, empfiehlt sich die Verwendung von Verlängerungen mit Coromant Capto Kupplung. Für tief gelegene, tiefere Ecken sind Walzenstirnfräser in Übermaß verfügbar. Die radiale und Schnitttiefe ist jedoch stärker begrenzt.

Checkliste und Hinweise für die Anwendung

- Gleichlauffräsen ist stets erste Wahl - insbesondere beim Eckfräsen aufgrund des 90°-Einstellwinkels

- Die Zerspanung sollte so erfolgen, dass die Schnittkräfte in Richtung der Stützpunkte der Spannvorrichtung gelenkt werden, sofern dies möglich ist. Gegenlauffräsen kann daher in manchen Fällen eine erfolgreiche Alternative sein

- Die Auswahl der Fräserteilung hängt von der Stabilität des gesamten Systems ab, darunter: die Werkzeugmaschine, das Werkstück und dessen Aufspannung, ebenso wie der Werkstückstoff.

- In ISO-40 und kleineren Maschinen empfehlen sich aufgrund der begrenzten Stabilität Fräser mit weiter Teilung

- Fräser mit weiter Teilung eignen sich auch für die Bearbeitung von Bauteilen, die hoch oben an einem Spannkubus montiert sind

- Die Positionierung des Fräsers auf dem Bauteil ist extrem wichtig, ihr gilt daher besondere Aufmerksamkeit

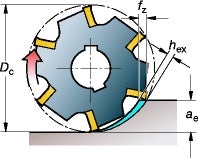

- Ist Dc/ae >10, muss der Vorschub, fz, der Spandicke hex angepasst werden, um ein gutes Bearbeitungsergebnis zu erzielen und einen Werkzeugausfall zu vermeiden

- Ist die Schultertiefe geringer als 75% der Schneidkantenlänge, ist die Qualität der Wand hoch genug, so dass keine zusätzliche Schlichtbearbeitung erforderlich ist

- Zähere Hartmetallsorte als beim Planfräsen wählen

- Werden Walzenstirnfräser verwendet, sind die Bedingungen anspruchsvoll, so dass gegebenenfalls der Einsatz einer noch zäheren Sorte notwendig ist

- Je tiefer der Schnitt, desto wichtiger ist es, eine niedrige Schnittgeschwindigkeit zu wählen, um Vibrationen zu vermeiden

- Treten Vibrationen auf, die Schnittgeschwindigkeit, vc, reduzieren und den Vorschub, fz, erhöhen und auf die empfohlene Spandicke hex abstimmen!

- Sicherstellen, dass für die gewählten Schnittdaten die erforderliche Maschinenleistung verfügbar ist

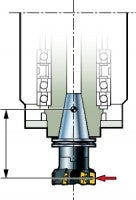

Werkzeughalter

- Bei großen Schnitttiefen insbesondere beim Einsatz von Walzenstirnfräsern den Leistungsbedarf besonders beachten

- Bei Fräsern, deren Durchmesser kleiner als 50 mm ist, hat die Werkzeugspannung die größten Auswirkungen auf das Fräsergebnis

- Je größer die Schnitttiefe, desto wichtiger ist die Größe und Stabilität der Kupplung: Da die Radialkräfte beim Einsatz von Eckfräsern sehr hoch sind, insbesondere bei Walzenstirnfräsern

- Coromant Capto® Kupplungen bieten optimale Stabilität und geringste Ablenkung für alle Fräsertypen, insbesondere bei langen Werkzeugen und Auskragungen.

Roll-in-Entry

- Ein sanfter Eintritt in das Werkstück ist besonders beim Eckfräsen entscheidend, um Vibrationen zu vermeiden und längere Standzeiten zu erzielen

- Fräser für Roll-in-Entry programmieren und stets beim Austritt eine Spandicke gleich Null erzeugen: Dadurch wird ein höherer Vorschub und eine längere Standzeit gewährleistet.

- Diese Methode ist am besten geeignet für Anwendungen, bei denen um Außenecken gefräst wird, weil dadurch scharfe Richtungswechsel vermieden werden

- Fräser kontinuierlich im Eingriff halten

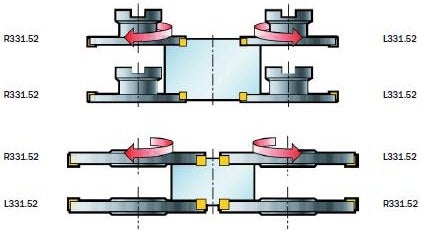

Fräsen von Schultern mit Scheiben- und Planfräsern

Scheibenfräser werden auch zum Fräsen von Schultern verwendet, insbesondere, wenn es sich um schmale Schultern mit großer radialer Schnittbreite handelt. Diese Fräser sind oft die einzige Werkzeuglösung zum Anspiegeln von hinten von versteckten Schultern oder Flächen.

| Rechts | Links |

|

Umfangsfräsen

Was ist erfolgreiches Umfangsfräsen?

Tatsächlich ist das Fräsen einer Ecke eine Umfangsfräsbearbeitung, die in konturgebenden Arbeitsgängen durchgeführt wird. Umfangsfräsen und Eckfräsen sind Optionen des Peripheriefräsens.

Wahl der Werkzeuge

- Dünne Kanten werden normalerweise mit Schaftfräsern hergestellt. Tiefere oder stärkere Kanten werden mit Schaftfräsern durch wiederholtes Eckfräsen oder mit Walzenstirnfräsern in einem Durchgang erzeugt.

- Zur effektiven Bearbeitung von Schultern mit einer Tiefe von 2 x D eignen sich Walzenstirnfräser oder Vollhartmetallfräser. Für solche tieferen Schultern oder dicken Bauteilkanten empfiehlt sich eine radiale Schnitttiefe von 0,5 x D.

- Scheibenfräser können auch für die Kantenbearbeitung/zum Eckfräsen oder Peripheriefräsen eingesetzt werden.

- Ein großer Spiralwinkel gewährleistet, dass sich eine ausreichende Anzahl Fräserzähne im Eingriff befinden und eine sanfte Schneidwirkung zum Eckfräsen bei geringen radialen Schnitttiefen erzielt wird.

- Ein Fräser mit enger oder extra enger Teilung eignet sich besonders gut zum Eckfräsen. Das gilt auch für das Fräsen von dünneren Kanten oder flachen Absätzen mit 90º-Schaftfräsern.

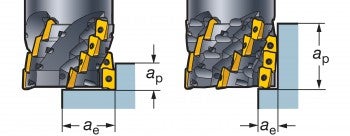

Korrekte Anwendung

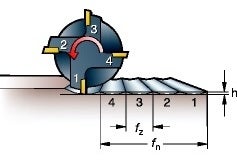

Oberflächenbeschaffenheit – radial erzeugt

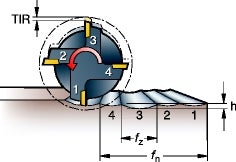

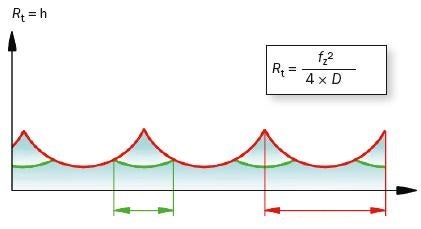

Weist der Fräser keinen Rundlauffehler auf, dann ist die Rautiefe, h,

gleich groß und kann anhand folgender Formel berechnet werden:

Profiltiefe / Rautiefe

Weist der Fräser einen Rundlauffehler auf, hängen der Vorschub proZahn, fz,

und folglich auch die Rautiefe, h, vom Rundlauffehler TIR ab.

| |

| fz | fz Rundlauf |

Wie bereits erwähnt kann - vor allem bei geringer radialer Schnitttiefe - die Oberflächengüte und die Vorschubgeschwindigkeit limitieren.

Wenn die Seite eines Schaftfräser zum Fräsen eines Profils verwendet wird, entsteht ein ‘Wellenprofil’. Die Höhe h der Spitzen (bzw. die Rautiefe) wird bestimmt von:

- Fräsdurchmesser, Dc

- Vorschub pro Zahn, fz

- Rundlauffehler (Total Indicator Readout, TIR)

Fräser mit Wendeschneidplatten haben stets einen höheren TIR als Vollhartmetallfräser. Und je größer der Fräserdurchmesser, desto größer die Anzahl der Zähne und desto größer auch die Rautiefe.

Für beste Oberflächengüte:

- Vollhartmetallfräser verwenden

- Hochpräzisions-Hydraulikspannfutter mit Coromant Capto® Kupplung verwenden

- Kürzesten Überhang wählen

Vorschubempfehlung (ohne Berücksichtung von hex):

- Rundplattenfräser, Startwert fz = 0.15 mm/Zahn

- Vollhartmetallfräser, Startwert fz = 0.10 mm/Zahn

Hinweis: Die geringste Oberflächengüte wird erzielt, wenn aufgrund des hohen Rundlauffehlers des Fräsers nur eine Schneidkante die Oberfläche erzeugt.

Checkliste und Hinweise für die Anwendung

- Ein kritischer Faktor beim Peripheriefräsen ist, einen geeigneten Vorschub pro Zahn, fz, zu ermitteln

- Der Vorschub, fz, muss den Fräsereingriff ausgeichen, welcher die Spandicke beeinflusst.

- Vorschub pro Zahn, fz, muss mit dem Korrekturfaktor multipliziert werden. Dadurch ist eine höhere Vorschubgeschwindigkeit mit kleinerem Eingriffsbogen möglich. Gleichzeitig wird sichergestellt, dass die Spandicke groß genug ist. Der Korrekturfaktor ist jedoch nicht immer auf diese Weise anwendbar: die Oberflächenbeschaffenheit und die Abdrängung des Werkzeugs können die Vorschubgeschwindigkeit limitieren.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

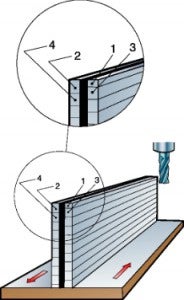

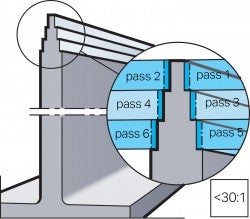

Eckfräsen dünnwandiger Bauteile

Zum Eckfräsen von:

- Geringes Verhältnis von Höhe zu Wandstärke < 15:1

- Moderates Verhältnis von Höhe zu Wandstärke < 30:1

- Sehr großes Verhältnis von Höhe zu Wandstärke >30:1

- Eckfräsen eines dünnwandigen Formengrunds

Überlegungen:

- Die Bearbeitungsstrategien für dünnwandige Bauteilbereiche variieren je nach Höhe und Stärke der Wand

- Die Anzahl der Durchgänge wird allgemein von den Wandmaßen und der axialen Schnitttiefe bestimmt

- Stabilität des Fräsers und der Werkstückwand berücksichtigen

- Die Hochgeschwindigkeitsbearbeitung mit geringer Schnitttiefe, ap/ae, und hoher Schnittgeschwindigkeit, vc, vereinfacht die Fräsbearbeitung dünner Wände, da bei dieser Methode die Eingriffszeit und dadurch auch die Stoßkraft und Ablenkung reduziert werden.

- Es wird Gleichlauffräsen empfohlen

- Die gleichen Methoden werden auch zum Fräsen von Aluminium und Titan angewandt.

Kleines Verhältnis von Höhe zu Wandstärke < 15:1

Die Durchgänge sollten zickzackförmig verlaufen.

Fräsen dünnwandiger Bauteile "Thinwall milling":

- Jede Wand in überlappenden Durchgängen bearbeiten

- Auf der gegenüberliegenden Seite wiederholen

- Aufmaß auf beiden Seiten für nachfolgende Schlichtbearbeitung lassen

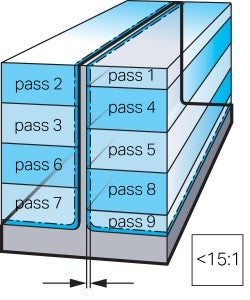

Mittleres Verhältnis von Höhe zu Wandstärke < 30:1

Waterline-Fräsen (Fräsen auf konstanter z-Ebene):

- Im Seitenwechsel bearbeiten, auf gegebene Tiefen, in nicht überlappendenDurchgängen.

Step-Support-Fräsen:

- Ein ähnlicher Ansatz, jedoch überlappende Durchgänge auf den gegenüberliegenden Seiten der Wand, dadurch stärkere Abstützung der zu bearbeitenden Stelle. Der erste Durchgang sollte mit verminderter ap/2, durchgeführt werden

- In beiden Fällen ein Aufmaß von 0.2–1.0 mm auf beiden Seiten für die nachfolgende Schlichtbearbeitung lassen

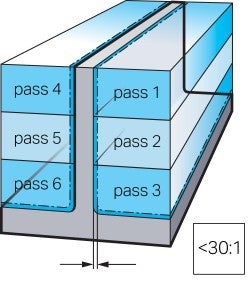

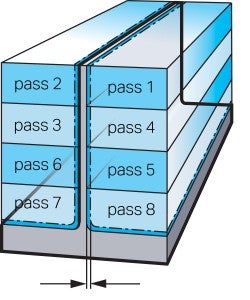

Sehr großes Verhältnis von Höhe zu Wandstärke >30:1

Die Seiten abwechselnd bearbeiten und die gewünschte Wanddicke in Stufen erarbeiten ("Tannenbaum"-Methode).

- Der dünnere Bereich wird dabei während der Bearbeitung durch die darunter liegenden dickeren Bereiche gestützt.

- Die Wand so schrittweise abwärts bearbeiten.

Dünne Wände

Aufmaß zum Schlichten

Waterline

Aufmaß zum Schlichten

Dünne Wände

Aufmaß zum Schlichten

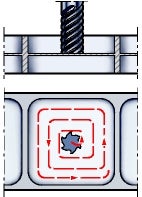

Eckfräsen eines dünnen Formengrunds

Bearbeitung dünner Formengründe:

- Spiralförmiges Schrägeintauchen in der Mitte der Tasche auf erforderliche Tiefe.

- Auf einem spiralförmigen Eintauchweg von diesem Punkt aus nach außen Fräsen.

Wenn dabei eine Fläche bearbeitet werden muss, dessen gegenüberliegenden Seite bereits bearbeitet wurde:

- Werkzeug mit einer minimalen Schneidenanzahl wählen

- Auf diese Seite so geringen Kontaktdruck wie möglich ausüben

Verfügt das Werkstück über eine Bohrung in der Mitte des Bohrungsgrundes:

- Bei der Bearbeitung der ersten Seite eine Stütze belassen

- Zweite Seite bearbeiten

- Stütze nach Fertigstellung beider Seiten entfernen.