CoroDrill® Dura 462

Monipuoliset täyskovametalliporat lyhyiden reikien poraukseen monien eri materiaalien käsittelyssä

Reikä

Reiän kolme perusparametria ovat:

- Reiän halkaisija

- Reiän syvyys

- Reiän laatu

Reiän tyyppi ja vaadittu tarkkuus vaikuttavat työkalun valintaan. Poraukseen voivat vaikuttaa epäsäännölliset tai kulmikkaat sisään- ja ulostulopinnat sekä risteävät reiät.

Komponentti

Kun reikä analysoidaan, tarkista työkappaleen materiaali, muoto ja määrä

- Onko materiaalilla hyvät lastunmurto-ominaisuudet? Pitkä- vai lyhytlastuinen materiaali?

- Koneistettavuus?

- Materiaalin kovuus?

- Seoselementit?

Kone

Kone vaikuttaa:

- Toiminnan tyyppi

- Millaisia pitimiä ja/tai holkkeja käytetään

Harkitse aina:

- Koneen vakaus

- Karan nopeus

- Lastuamisnesteen määrä ja paine

- Työkappaleen kiinnitys

- Vaaka- tai pystykaran valinta

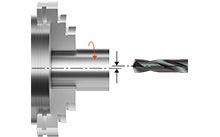

Pidinjärjestelmät

Tuottavuuteen vaikuttavat laadun ja geometrian lisäksi myös kyky kiinnittää työkalu tukevasti ja tarkasti. Paras tukevuus ja reiän laatu saadaan aina käyttämällä Coromant Capto®- tai CoroChuck® 930 -istukkaa, jossa on mahdollisimman lyhyt pora ja vapaapituus.

Työkalun heitto

Työkalun minimaalinen heitto on porauksen onnistumisen edellytys. Heitto ei saa ylittää 0,02 mm (0,0008 tuumaa), jotta:

- Tarkka reikätoleranssi ja suoruus

- Hyvä pinnankarheus

- Pitkä ja johdonmukainen työkalun käyttöikä

Jäähdytysneste

Jäähdytysnesteen syöttö vaikuttaa:

- Lastunpoistoon

- Reiän laatuun

- Työkalujen kestoikään

Sisäpuolista jäähdytysnestettä tarvitaan yli 3×DC:n reikäsyvyyksissä ja lastutukosten välttämiseksi.

Ulkoista jäähdytysnestettä voidaan käyttää matalien reikien syvyyteen ja hyvään lastunmuodostukseen.

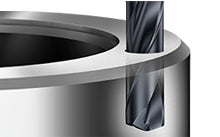

Lastunhallinta

Lastunmuodostus ja -poisto on kriittinen kysymys. Lastujen jumittuminen riippuu:

- Työkappaleen materiaalista

- Poran geometrian valinnasta

- Lastuamisnesteen paineesta/tilavuudesta

- Lastuamisarvoista

Se vaikuttaa reiän laatuun, poran käyttöikään/luotettavuuteen, poran rikkoutumiseen.

Lastuamisarvot

Lastuamisnopeus on tärkein työkalun kestoikään vaikuttava tekijä.

Suuret nopeudet:

- Korkeat lämpötilat

- Lisääntynyt työkalujen kuluminen

- Huono reikälaatu

- Huono reikätoleranssi

Pienemmät nopeudet:

- Muodostuneet reunat

- Huono lastunpoisto

- Pidempi leikkausaika

Lähtökohdat

Lastuamisnopeus on porattavan aineen kovuuden ohella tärkein terän kestoikään ja tehontarpeeseen vaikuttava tekijä.

Näin koneistat korkealaatuisia reikiä

Hyvälaatuisten reikien valmistus voi vaatia tavanomaista tarkempaa huomiota. Seuraavassa on käytännön ohjeita ja vinkkejä, joilla pääset nopeasti alkuun.

Kunnostus

Kunnosta pyöreät työkalusi ja saavuta merkittäviä kustannussäästöjä kunnostuspalvelumme avulla.

Suosituksia

- On suositeltavaa käyttää hydraulisia tarkkuusistukoita

- On suositeltavaa käyttää sisäistä jäähdytysnestettä, suositeltu vähimmäispaine 10 bar (145 psi)

Tuotevalikoima

| Poran tyyppi | Pituuden ja halkaisijan suhde | Halkaisija-alue, mm (tuumaa) | Jäähdytysneste | Aste |

| Tyyppi 1 | 3×DC | 3.00–20.00 (0.118–0.787) | Sisäinen/ulkoinen | X2BM |

| Tyyppi 1 | 5×DC | 3.00–20.00 (0.118–0.787) | Sisäinen/ulkoinen | X2BM |

| Tyyppi 1 | 8×DC | 3.00–20.00 (0.118–0.787) | Sisäinen | X2BM |

| Tyyppi 2 | 3×DC | 3.30–18.00 (0.130–0.709) | Sisäinen | X2BM |

| Tyyppi 1 Mikroporat | Jopa 6×DC | 0.030–3.00 (0.001–0.118) | Ulkoinen | X0BU (pinnoittamaton) |

| Tyyppi 1 Mikroporat | Jopa 6×DC | 0.20–3.00 (0.008–0.118) | Ulkoinen | X0BM (päällystetty) |

Tailor Made® vaihtoehdot

Esimerkkejä mukautettavista parametreista, jotka vaihtelevat valitun poratyypin mukaan.

| Poran tyyppi | 1, 2, 4, 5, 6 |

| Lastuamishalkaisija | 3–25 mm (0.001 lisäystä) |

| Poran pituus | Jopa 10×D |

| Kärkikulma | 90–180 astetta |

| Jäähdytysneste | Sisäinen tai ulkoinen |

| Kulman muokkaus | Ei muutoksia, viiste, säde |

| Marginaali | Yksi tai kaksi |

| Varsi | HA, MQLHA, vahvistettu, suora varsi |

| Pinnoite | X2BM |

Poratyypit

Poramalli 1

Poramalli 2

Poramalli 4

Poramalli 5

Poramalli 6

Liity meihin. Pysy ajan tasalla.

Tilaa uutiskirje jo tänään