Fúrási tippek

Hűtőközeg-ellátási tippek és trükkök

A megfelelő hűtőközeg-ellátás biztosítása kulcsfontosságú a fúrás sikeres teljesítéséhez. A hűtő-kenő folyadék adagolása a következőket befolyásolja:

- Forgácselvezetés

- Furatminőség

- Éltartam

A hűtő-kenő folyadék tartálya legyen 5-10-szer nagyobb, mint amennyit a szivattyú percenként szállítani képes. Fontos a megfelelő hűtőfolyadék-áramlás.

A térfogatáram egy stopperórával és egy megfelelő méretű edénnyel ellenőrizhető.

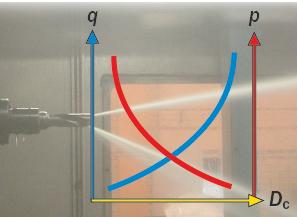

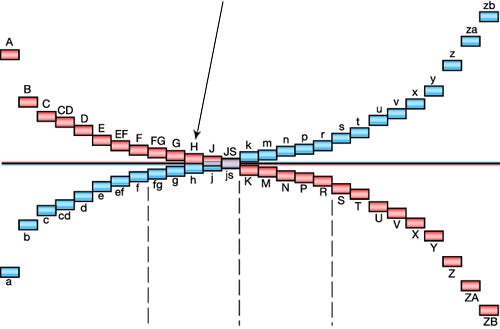

Nyomás-átmérő összefüggés a hűtőfolyadék-ellátás esetén

(nyomás pirossal, átmérő sárgával, térfogat kékkel jelölve)

Ellenőrizze a fúróból távozó mennyiséget

- Az olajos oldatban (emulzió) mindig lennie kell EP (nagy nyomású) adalékoknak. Az olaj és a víz keverékének az 5–12% tartományba kell esnie (rozsdamentes acél és hőálló acél esetén 10–15%). Ha növeli az olaj mennyiségét a hűtőfolyadékban, mindig egyeztessen az olaj gyártójával, hogy ne lépje túl az ajánlott mennyiséget.

- A belső hűtőközeg-hozzávezetés mindig kedvezőbb, ha alkalmazható, mint a külső.

- A tiszta olaj javítja a kenést, és előnyös rozsdamentes acélok fúrásakor. Mindig EP adalékokkal használja. A tömör keményfém és a váltólapkás fúrók is jól működnek a tiszta olajjal

- Sűrített levegő, köd hűtőfolyadék vagy MQL (minimális kenés) is sikeres lehet kedvező körülmények, különösen bizonyos öntöttvasak és alumínium esetén. Csökkentett forgácsolási sebesség ajánlott a magas hőmérséklet miatt, ami hátrányosan befolyásolhatja az éltartamot.

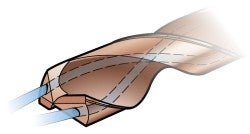

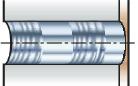

Belső hűtőközeg-hozzávezetés

A belső hűtés mindig előnyösebb a forgácselakadás megakadályozásához, különösen hosszú forgácsú anyagokban, mélyebb furatok készítésekor (>3 x DC).

A vízszintes fúrón a hűtőfolyadéknak legalább 30 cm (11,81 col) hosszig csepegés nélkül kell kiáramlania.

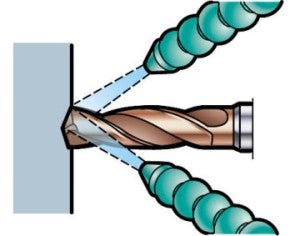

Külső hűtőközeg-hozzávezetés

A külső hűtőközeg akkor használható, ha a forgácsképződés jó, és ha a furatmélység kicsillogtat. A forgácseltávolítás javítására legalább egy hűtőfolyadék-fúvókát (kettőt, ha a fúró álló) kell a szerszámtengelyre közel irányítani.

Száraz fúrási tippek, hűtőfolyadék nélkül

A száraz fúrás általában nem ajánlott.

- Rövid forgácsú anyagokhoz használható az átmérő 3-szorosának megfelelő furatmélységekig

- Lehetőleg vízszintes alkalmazásokban

- Csökkentett forgácsolási sebesség ajánlott

- A szerszám élettartama csökken

Nem ajánlott a száraz fúrás a következő esetekben:

- Rozsdamentes anyagok (ISO M és S)

- Cserélhető hegyű fúrók

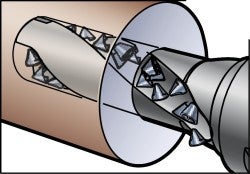

Nagynyomású hűtés (HPC) (~70 bar)

A nagynyomású hűtőközeg előnyei:

- Hosszabb éltartam a jobb hűtőhatás miatt

- Javítja a forgácselvezetést és az éltartamot hosszú forgácsú anyagokban, például rozsdamentes acélokban

- Jobb biztonság a jobb forgácselvezetés miatt

- Elegendő áramlást biztosít adott nyomás és furatméret esetén a szállítás biztosításához

Forgácskezelési tippek

A forgácsképződés és a forgácselvezetés alapvető fontosságúak fúrás esetén és a munkadarab anyagától, a fúró/lapka geometriájától, a hűtőközeg nyomásától/mennyiségétől és a forgácsolási adatoktól függenek.

A forgács elakadása a fúró radiális irányú elmozdulását okozhatja, amely hatással van a furat minőségére, a fúró élettartamára és megbízhatóságára, illetve a fúró/lapka törésére.

| Vastagabb és merevebb forgács | ||

| Sebesség |  | Nyitottabb a kisebb súrlódásnak köszönhetően |

| Előtolás |

A forgácsképződés akkor elfogadható, ha a forgács zavartalanul elvezethető a fúrótól. A legjobban ezt hallgatással lehet megállapítani fúráskor. Ha állandó a hang, akkor a forgácseltávolítás jó, de a szaggatott hang forgácselakadást jelez. Ellenőrizze az előtolási erőt vagy a teljesítményt. Rendellenesség esetén a forgács elakadása lehet az ok. Nézze meg a forgácsot. Ha hosszú és ívelt, de nem spirál alakú, akkor a forgács elakad. Nézze meg a furatot. Ha a forgács elakadt, a felület egyenetlen lesz.

Jó forgácselvezetésű furat

Forgácselakadással érintett furat

Tippek a forgácselakadás elkerülésére:

- Győződjön meg róla, hogy a megfelelő forgácsolási adatokat és fúró/csúcs geometriát használja

- Vizsgálja meg a forgács alakját – állítsa be az előtolást és a sebességet

- Ellenőrizze a kenőfolyadék-mennyiséget és a nyomást

- Vizsgálja meg a forgácsoló éleket. A hosszú forgácsokat okozhatja a forgácsolóél károsodása/kipattogzása, amikor nincs fogásban a teljes forgácstörő

- Ellenőrizze, hogy a megmunkálhatóság nem módosult-e egy újabb tétel miatt – módosítsa a forgácsolási adatokat

Kiváló, elfogadható és elfogadhatatlan forgácsok

Váltólapkás fúrók

A központi lapka kúpos forgácsot eredményez, melyet könnyű beazonosítani. A kerületi lapka az esztergáláshoz hasonló forgácsot ad.

| Központi forgács |  | Kerületi forgács |

| Kiváló | Kiváló | |

|  | |

| Elfogadható | Elfogadható | |

|  | |

| Forgács elakadása | Forgács elakadása | |

|  |

Tömör keményfém fúrók

Egy forgács képződik az él közepétől a széléig.

Kiváló

Elfogadható

Forgácselakadás

Kezdőforgács

Megjegyzés: A munkadarab kezdő forgácsa mindig hosszú és nem okoz problémát.

Cserélhető hegyű fúrók

Kiváló

Elfogadható

Elfogadhatatlan, forgácselakadás veszélye

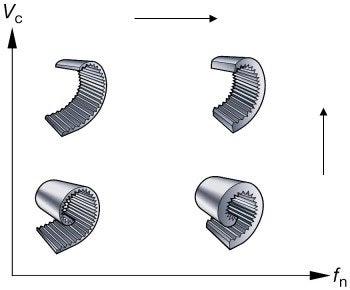

Tippek és trükkök előtolásokhoz és sebességekhez

vc (m/perc)

fn (mm/ford)

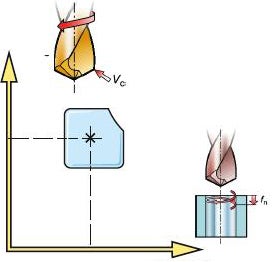

A forgácsolási sebesség hatásai – vc (m/perc(láb/perc))

A forgácsolási sebesség a fő tényező az anyag keménysége mellett az éltartam és az energiafogyasztás meghatározásában.

- A forgácsolási sebesség az éltartamra leginkább befolyást gyakorló tényező

- A forgácsolási sebesség hatással van a teljesítményre Pc (kW) és a nyomatékra Mc (Nm)

- A nagyobb sebesség magasabb hőmérséklethez és fogfelület-kopáshoz vezet, különösen a kerületi sarkokon

- A nagy sebesség előnyös a forgácsképződéshez bizonyos puha, hosszú forgácsú anyagok esetén, pl. kis széntartalmú acél

- A forgácsolási sebesség túl nagy: Gyors hátkopásKéplékeny alakváltozásGyenge furatminőség és rossz furattűrés

- Túl kicsi a forgácsolási sebesség: Élrátétképződés.Rossz forgácseltávolításHosszabb fogásban eltöltött idő

Az előtolás hatásai – fn (mm/ford(col/ford))

- Befolyásolja a forgácsképződést, felületi minőséget és a furatminőséget

- Hatással van a teljesítményre Pc (kW) és a nyomatékra Mc (Nm)

- A nagy előtolás befolyásolja az előtolási erőt (Ff (N)), figyelembe kell venni instabil körülmények esetén

- Mechanikus és hőterheléshez vezet

- Nagy előtolási sebesség: Nehezebb forgácstörésKevesebb fogásban eltöltött időKevesebb szerszámkopás, de fúrótörés nagyobb valószínűségeGyengébb furatminőség

- Kis előtolási sebesség: Hosszabb, vékonyabb forgácsokMinőség javulásaGyorsabb szerszámkopásHosszabb fogásban eltöltött idő

Vékony/gyenge alkatrész fúrásakor kis előtolási sebességet kell alkalmazni.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Tippek a jó furatminőség eléréséhez

- Forgácselvezetés

Győződjön meg róla, hogy a forgácselvezetés megfelelő. A forgács elakadása hatással van a furat minőségére és a megbízhatóságára, ill. a szerszáméltartamra. A fúró/lapkageometria és a forgácsolási adatok fontosak.

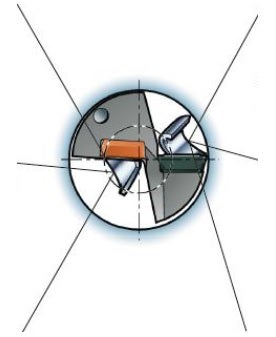

- Stabilitás, szerszám-összeállítás

Használja a lehető legrövidebb fúrót. Használjon merev és pontos szerszámtartót minimális ütéssel. Győződjön meg róla, hogy a géporsó jó állapotban van, és jól pozicionált. Győződjön meg róla, hogy az alkatrész rögzített és stabil. Használjon megfelelő előtolási sebességeket a szabálytalan, ferde felületekhez és keresztfuratokhoz.

- Éltartam

Ellenőrizze a lapka kopását, és hozzon létre előre meghatározott szerszáméltartam programot. A fúrás ellenőrzésének leghatékonyabb módja az előtolási erő felügyelete.

- Karbantartás

Cserélje rendszeresen a lapkabefogó csavart. Tisztítsa meg gondosan a fészket a lapka kicserélése előtt, és ügyeljen arra, hogy nyomatékkulcsot használjon. Ne lépje túl a maximális kopást, mielőtt újraköszörülné a tömör keményfém fúrókat.

Fúrási tippek és módszerek különböző anyagokhoz

- Kis széntartalmú acél

- Ausztenites és duplex rozsdamentes acélok

- Kompakt grafitos öntöttvas (CGI)

- Alumíniumötvözetek

- Titán- és hőálló ötvözetek

- Edzett acélok

Tippek kis széntartalmú acél fúrásához

Probléma: A forgács kialakulása problémát jelent a kis széntartalmú acéloknál, amelyeket gyakran használnak hegesztett alkatrészekhez. Hosszabb forgács akkor alakul ki, ha kisebb a keménység, illetve a szén- és kéntartalom.

Ajánlások: Ha problémák merülnek fel a forgácskialakulással, növelje a sebességet, vc, és csökkentse az előtolást, fn (normál acélokban az előtolást növelni kell).

Egyéb: Használjon nagy nyomású és belső hűtőközeg-ellátást.

Tippek ausztenites és duplex rozsdamentes acélok fúrásához

Probléma: Az ausztenites, duplex és szuperduplex anyagok problémát jelenthetnek a forgácsképződés és -elvezetés szempontjából.

Ajánlások: A helyes geometria alapvető fontosságú, mivel lehetővé teszi a helyes forgácsképződést, és segíti az elvezetésüket. Általánosságban elmondható, hogy a forgácsolóél előnyös. Ha problémák adódnak a forgácsképződéssel, akkor az előtolás (fn) növelése elősegíti a forgácstörést.

Egyéb: Belső hűtőközeg-hozzávezetés, nagy nyomás.

Tippek kompakt grafitos öntöttvas (CGI) fúrásához

Probléma: A CGI-re általában nem kell külön figyelmet fordítani. Nagyobb forgácsot produkál, mint a szürke öntöttvas, de jól megtört. A forgácsolási erők nagyobbak, és ez kihat a szerszám éltartamára is. Extra kopásálló lapkaminőségek szükségesek. A csúcskopás minden öntöttvas esetén jellemző.

Ajánlások: Ha problémák merülnek fel a forgácskialakulással, növelje a sebességet, vc, és csökkentse az előtolást, fn.

Egyéb: Belső hűtőközeg-hozzávezetés.

Tippek alumíniumötvözetek fúrásához

Probléma: Sorjaképződés és a forgácseltávolítás okozhatnak problémát. A tapadás miatt csökkenhet az éltartam.

Ajánlások: A legjobb forgácsképződéshez használja a legkisebb előtolást és legnagyobb sebességet.

A rossz éltartam elkerülése érdekében szükség lehet különböző bevonatok tesztelésére, minimalizálva a tapadást. Ilyen bevonatok lehetnek a gyémántbevonatok, vagy bizonyos esetekben (a hordozótól függően) a bevonat teljesen elhagyható.

Egyéb: Használjon emulziót vagy nagy nyomású, porlasztott hűtőközeget.

Tippek titán és hőálló ötvözetek fúrásához

Probléma: A furat felületének felkeményedése hatással van a további műveletekre. A forgácselvezetés kihívást jelenthet.

Ajánlások: A titánötvözetekhez előnyös éles forgácsolóélű geometriát választani. A nikkelalapú ötvözetek esetében a robusztus geometria a legfontosabb. Ha a felkeményedés problémát jelent, akkor próbálja meg növelni az előtolási sebességet.

Egyéb: A nagy nyomású (max 70 bar) hűtőközeg növeli a teljesítményt.

Tippek edzett acél fúrásához

Probléma: Elfogadható éltartam elérése.

Javaslatok: Csökkentse a forgácsolási sebességet a hőfejlődés csökkentése érdekében. Állítsa be az előtolási sebességet a könnyen elvezethető, elfogadható forgácsokhoz.

Egyéb: Emulzió magas keverékkel.

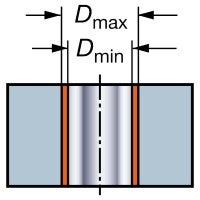

Furattűrési tippek

A furat méretei három paraméter szerint csoportosíthatók:

- A névleges érték (ez az elméletileg pontos érték)

- A tűréstartomány (IT-vel jelölve az ISO szerint)

- A tűrés iránya (melyet nagybetűk jelölnek az ISO szerint)

Dmax mínusz Dmin a tűréstartomány, más néven IT.

| Átmérőtartomány, D (mm) | |||||||||

| Szerszámszélesség | D>3–6 | D> 6–10 | D> 10–18 | D> 18–30 | D> 30–50 | D> 50–80 | D> 80–120 | D> 120–180 | D> 180–250 |

| IT5 | 0,005 | 0,006 | 0,008 | 0,009 | 0,011 | 0,013 | 0,015 | 0,018 | 0,020 |

| IT6 | 0,008 | 0,009 | 0,011 | 0,013 | 0,016 | 0,019 | 0,022 | 0,025 | 0,029 |

| IT7 | 0,012 | 0,015 | 0,018 | 0,021 | 0,025 | 0,030 | 0,035 | 0,040 | 0,046 |

| IT8 | 0,018 | 0,022 | 0,027 | 0,033 | 0,039 | 0,046 | 0,054 | 0,063 | 0,072 |

| IT9 | 0,030 | 0,036 | 0,043 | 0,052 | 0,062 | 0,074 | 0,087 | 0,100 | 0,115 |

| IT10 | 0,048 | 0,058 | 0,070 | 0,084 | 0,100 | 0,120 | 0,140 | 0,160 | 0,185 |

| IT11 | 0,075 | 0,090 | 0,110 | 0,130 | 0,160 | 0,190 | 0,220 | 0,250 | 0,290 |

| IT12 | 0,120 | 0,150 | 0,180 | 0,210 | 0,250 | 0,300 | 0,350 | 0,400 | 0,460 |

| IT13 | 0,180 | 0,220 | 0,270 | 0,330 | 0,390 | 0,460 | 0,540 | 0,630 | 0,720 |

| Átmérőtartomány, D (col) | |||||||||

| Szerszámszélesség | D>0,118–0,236 | D>0,236–0,394 | D>0,394–0,709 | D>0,709–1,181 | D>1,181–1,969 | D>1,969–3,150 | D>3,150–4,724 | D>4,724–7,087 | D>7,087–9,843 |

| IT5 | 0,0005 | 0,0002 | 0,0003 | 0,0004 | 0,0004 | 0,0005 | 0,0006 | 0,0007 | 0,0008 |

| IT6 | 0,0003 | 0,0004 | 0,0004 | 0,0005 | 0,0006 | 0,0007 | 0,0009 | 0,0010 | 0,0011 |

| IT7 | 0,0005 | 0,0006 | 0,0007 | 0,0008 | 0,0010 | 0,0012 | 0,0014 | 0,0016 | 0,0018 |

| IT8 | 0,0007 | 0,0009 | 0,0011 | 0,0013 | 0,0015 | 0,0018 | 0,0021 | 0,0025 | 0,0028 |

| IT9 | 0,0012 | 0,0014 | 0,0017 | 0,0020 | 0,0024 | 0,0029 | 0,0034 | 0,0039 | 0,0045 |

| IT10 | 0,0019 | 0,0023 | 0,0028 | 0,0033 | 0,0039 | 0,0047 | 0,0055 | 0,0063 | 0,0073 |

| IT11 | 0,0030 | 0,0035 | 0,0043 | 0,0051 | 0,0063 | 0,0075 | 0,0087 | 0,0098 | 0,0114 |

| IT12 | 0,0047 | 0,0059 | 0,0071 | 0,0083 | 0,0098 | 0,0118 | 0,0138 | 0,0157 | 0,0181 |

| IT13 | 0,0071 | 0,0087 | 0,0106 | 0,0129 | 0,0154 | 0,0181 | 0,0213 | 0,0248 | 0,0283 |

- Minél kisebb az IT-szám, annál szigorúbb a tűrés.

- Az adott IT-osztályhoz tartozó tűréstartomány növekszik, ha nagyobb az átmérő.

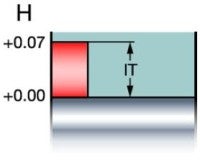

Egy példa:

Névleges érték: 15,00 mm

Tűréstartomány: 0,07 mm (IT 10 ISO szerint)

Pozíció: 0 és plusz (H az ISO szerint)

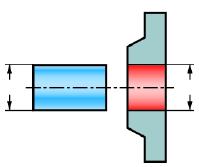

Furat- és tengelytűrések

A furattűrés gyakran összefügg annak a tengelynek a tűrésével, ami illeszkedik az adott furatba.

Példa:

Tengely ø20 mm (0,787 col) h7

Furat ø20 mm (0,787 col) h7

A tengely tűréseit a furattűrésnek megfelelő kisbetű jelzi. Az alábbi ábra szemlélteti a teljes képet:

| Leggyakoribb | ||

| Furat a tengelynél nagyobb |  | Tengely a furatnál nagyobb |

| Futó illesztés | | Csúszó illesztés | Ékelődő illesztés | | Csatlakozó |

| Játék (csapágyak) |  | Hézag (=negatív játék) (rögzített kötés) |

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right