Fúrási kopás és hibaelhárítás

Hibaelhárítás

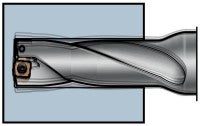

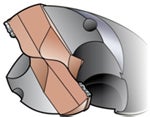

- Váltólapkás fúró

- Cserélhető hegyű fúró

- Tömör keményfém fúró

Váltólapkás fúró

Túlméretes furatok

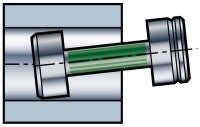

Forgó fúró

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Próbáljon ki egy erősebb geometriát a kerületen (a központi lapkát hagyja változatlanul)

Álló fúró

- Ellenőrizze az eszterga pozicionálását

- Forgassa el a fúrót 180 fokkal

- Próbáljon ki egy erősebb geometriát a kerületen (a központi lapkát hagyja változatlanul)

Alulméretes furatok

Forgó fúró

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Próbáljon ki egy szívósabb geometriát középen, és lágyan forgácsoló geometriát a kerületen

Álló fúró

- Álló: Ellenőrizze az eszterga pozicionálását

- Álló: Forgassa el a fúrót 180 fokkal

- Próbáljon ki egy szívósabb geometriát középen, és lágyan forgácsoló geometriát a kerületen

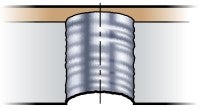

Csap a furatban

Forgó fúró

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Próbáljon ki egy eltérő geometriát a kerületi oldalon, és állítsa be az előtolást az ajánlott forgácsolási adatokkal

- Rövidítse a fúró túlnyúlását

Álló fúró

- Ellenőrizze az eszterga pozicionálását

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Rövidítse a fúró túlnyúlását

- Próbáljon ki egy eltérő geometriát a kerületi oldalon, és állítsa be az előtolást az ajánlott forgácsolási adatokkal

Rezgések

- Csökkentse a fúró túlnyúlását, növelje a munkadarab stabilitását

- Csökkentse a forgácsolási sebességet

- Próbáljon ki egy eltérő geometriát a kerületi oldalon, és állítsa be az előtolást az ajánlott forgácsolási adatokkal

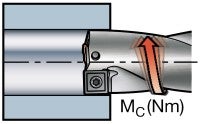

Elégtelen gépnyomaték

- Csökkentse az előtolást

- Válasszon könnyű forgácsoló geometriát a forgácsolási erő csökkentése érdekében

Elégtelen gépteljesítmény

- Csökkentse a sebességet

- Csökkentse az előtolást

- Válasszon könnyű forgácsoló geometriát a forgácsolási erő csökkentése érdekében

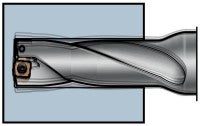

Aszimmetrikus furat

A furat kiszélesedik az aljánál (a központi lapkán történt forgácselakadás miatt)

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Próbáljon ki egy eltérő geometriát a kerületi oldalon, és állítsa be az előtolást az ajánlott forgácsolási adatokkal

- Rövidítse a fúró túlnyúlását

Rövid éltartam

- Ellenőrizze az ajánlott forgácsolási adatokat

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Csökkentse a fúró túlnyúlását, növelje a munkadarab stabilitását és ellenőrizze a szerszámtartót

- Ellenőrizze, hogy a csúcs/lapkaülék és a csavar nem sérült-e

- Lásd a tipikus kopásokat az adott megoldásokért

- Válasszon kopásállóbb lapkaminőséget, ha lehetséges

Törött lapkacsavarok

- Használjon nyomatékkulcsot és molykote-ot a csavar meghúzásához

Rossz felületi minőség

- Fontos a jó forgácskezelés

- Csökkentse az előtolást (ha fontos a vf megtartása, növelje a sebességet is)

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Csökkentse fúró kinyúlását, növelje a munkadarab stabilitását

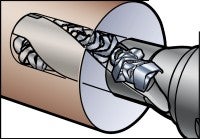

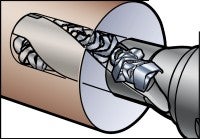

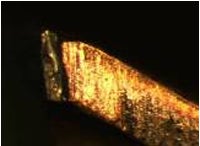

Beszorul a forgács a fúrócsatornába

Ezt a hosszú forgács okozza

- Ellenőrizze geometriára és a forgácsolási adatokra vonatkozó ajánlásokat

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Csökkentse az előtolást az ajánlott forgácsolási adatokon belül

- Növelje a forgácsolási sebességet az ajánlott forgácsolási adatokon belül

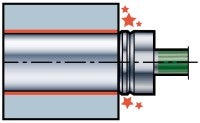

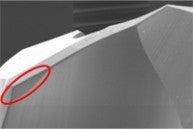

Elhajlás

- A furat tűrésen kívül

- Rossz felületi minőség – visszahúzási jel

- Kopás a szerszámtesten

- Lapkatörés

| Ok | Megoldás |

| A forgácsolóerők túl nagyok | 1. Válasszon kisebb csúcssugárral rendelkező geometriát 2. Csökkentse az előtolást 3. Csökkentse az előtolást a belépéskor |

| Elégtelen stabilitás | 1. Növelje a stabilitást 2. Válasszon rövidebb szerszámtestet (4xD -> 3xD) |

Forgácsképződési problémák

Hosszú forgácsú anyagok, pl. rozsdamentes vagy alacsony széntartalmú acélok

| Eredmény | Lehetséges ok | Megoldás |

| Rossz/hosszú forgácsok – forgácselakadás | Rossz geometria | Válassza az –LM geometriát |

| Rossz felületi minőség | Túl kicsi a forgácsolási sebesség | Növelje a forgácsolási sebességet |

| Lapka- vagy szerszámtörés | Túl nagy előtolás | Csökkentse az előtolást |

Rövid forgácsú anyagok, pl. normál acél

| Eredmény | Lehetséges ok | Megoldás |

| Rossz/hosszú forgácsok – forgácselakadás | Állószerszám (eszterga) | Válasszon kis előtoláshoz való geometriát (GR -> GM) |

| Rossz felületi minőség | Rossz geometria | Növelje az előtolást |

| Lapka- vagy szerszámtörés | 1. A forgácsolási sebesség túl kicsi 2. Túl kis előtolás | Növelje a forgácsolási sebességet |

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

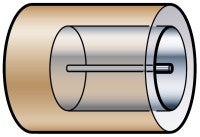

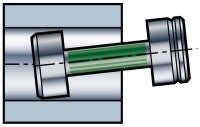

Cserélhető hegyű fúró

A furat tűrésen kívül

- Ellenőrizze a csúcskopást

- Ellenőrizze az ütést

- Csökkentse az előtolást

- Ellenőrizze a munkadarab stabilitását, a szerszám befogását és a munkadarab felületét

- Pilot-/szpotfúró hosszabb furatokhoz

- Álló alkalmazásokban – ellenőrizze az illesztést

Rezgés

- Csökkentse a fúró kinyúlását, növelje munkadarab stabilitását, ellenőrizze a szerszám befogását

- Csökkentse a forgácsolási sebességet

- Előtolás/ford. beállítása

Nem megfelelő gépteljesítmény vagy nyomaték

- Csökkentse a sebességet

- Csökkentse az előtolást

- Válasszon könnyű forgácsoló geometriát a forgácsolási erő csökkentése érdekében

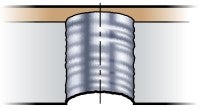

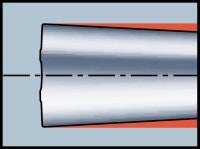

Furat nem hengeres

A furat a belépésnél kiszélesedik

- Ellenőrizze az ütést

- Állítsa be az előtolást

- Rövidítse a fúró kinyúlását, és ellenőrizze a szerszámbefogást

- Készítsen vezetőfuratot rövid fúróval a hosszabb fúrókhoz

Alacsony éltartam

Ellenőrizze az ajánlott forgácsolási adatokat

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Csökkentse a fúró kinyúlását, növelje a munkadarab stabilitását, és ellenőrizze a szerszámbefogást

- Ellenőrizze, hogy a csúcs/lapkaülék és a csavar nem sérült-e

- Lásd a tipikus kopásokat az adott megoldásokért

- Válasszon kopásállóbb lapkaminőséget, ha lehetséges

Rossz felületi minőség

- Fontos a jó forgácskezelés

- Csökkentse az előtolást (ha fontos megtartani a vf értéket, növelje a sebességet is)

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat

- Csökkentse a fúró túlnyúlását, növelje a munkadarab stabilitását

Beszorul a forgács a fúrócsatornába

- Módosítsa a forgácsolási adatokat a jobb forgácselvezetéshez

- Növelje a hűtőközeg mennyiségét, tisztítsa ki a szűrőt és a hűtőfuratokat a fúróban, ellenőrizze a hűtőfolyadék koncentrációját

- A forgácselakadás túlzott szerszámtest-kopáshoz vezethet

- Távolítsa el a fúrótestre tapadt munkadarab-anyagot az elakadás elkerülésére

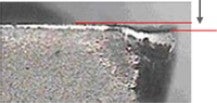

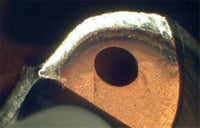

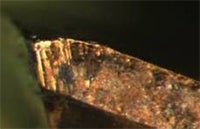

Belépési forgács

„Tűk” a kerületen

- Túlzott kopás veszélye, ha tűk láthatók a kezdeti forgács kerületén

- Valószínű ok – kiegyensúlyozatlanság a következő miatt: ÜtésFerde belépésTúl nagy előtolásNem stabil/gyenge feltételekSaroktörés/kopás

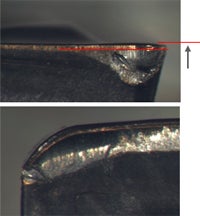

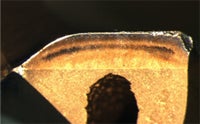

Forgácskezelés – Optimalizáció

- A fent látható karcolásnyom a forgácson az elakadás jele, amely negatívan befolyásolja a furatminőséget. Furatminőség javításához ajánlott csökkenteni az előtolást, és ha lehetséges, növelni a sebességet

Tömör keményfém fúró

Belépési forgács – Tömör keményfém fúrók és cserélhető hegyű fúrók

„Tűk” a kerületen

- Túlzott kopás veszélye, ha tűk láthatók a kezdeti forgács kerületén

- Valószínű ok – kiegyensúlyozatlanság a következő miatt: ÜtésFerde belépésTúl nagy előtolásNem stabil/gyenge feltételekSaroktörés/kopás

Forgácskezelés – Optimalizáció

- A fent látható karcolásnyom a forgácson az elakadás jele, amely negatívan befolyásolja a furatminőséget. Furatminőség javításához ajánlott csökkenteni az előtolást, és ha lehetséges, növelni a sebességet

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Fúrási kopástípusok

- Váltólapkás fúrók

- Cserélhető hegyű fúró

- Tömör keményfém fúró

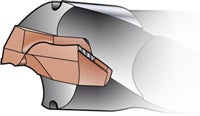

Váltólapkás fúrók

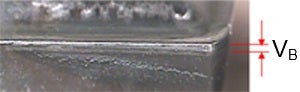

Hátkopás

A hátkopás a leggyakoribb kopástípus egyensúly esetén. Hátkopás eredményei:

- Rossz felületi minőség

- A furat tűrésen kívül

- Teljesítménynövelés

| Ok | Művelet |

| 1. A forgácsolási sebesség túl nagy (vc) | 1. Csökkentse a forgácsolási sebességet (vc) |

| 2. Nem megfelelő kopásállóság a minőségben | 2. Válasszon kopásállóbb minőséget |

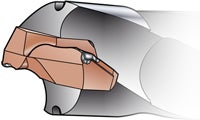

Kráteres kopás

Központi lapka

Kerületi lapka

Kráterkopás eredményei:

- A gyenge forgácsolóél az él töréséhez és rossz forgácsokhoz vezethet

- Rossz felületi minőség

- Teljesítménynövelés

| Ok | Művelet |

| Központi lapka: koptató forgácsok (munkadarab anyaga) | Központi lapka: csökkentse az előtolást |

| Kerületi lapka: diffúz kopás a magas hőmérséklet miatt (PVD esetén rosszabb) | Kerületi lapka: 1. Csökkentse a forgácsolási sebességet 2. Válasszon kopásállóbb minőséget (gyakran MT-CVD) |

| Válasszon pozitívabb geometriát a jobb forgácsképződés érdekében |

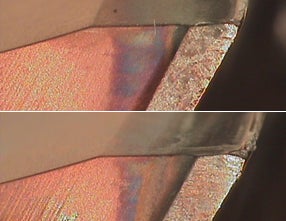

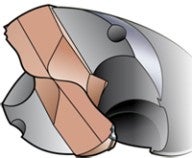

Képlékeny alakváltozás

Élbenyomódás

Kinyomódás

Az él benyomódása vagy kitüremkedése rossz forgácskezeléshez, rossz felületi minőséghez és tűrésen kívüli furathoz vezethet.

| Ok | Művelet |

| Forgácsolási hőmérséklet túl magas, nagy nyomással kombinálva (előtolás és/vagy munkadarab keménysége) | Csökkentse az előtolást (fn) Válasszon nagyobb PD-vel (melegszilárdság) szembeni ellenálló képességű minőséget Csökkentse a forgácsolási sebességet (vc) |

| Az eredmény túlzott hát- és/vagy kráteres kopás | Válasszon nagyobb PD-vel (melegszilárdság) szembeni ellenálló képességű minőséget Csökkentse a forgácsolási sebességet (vc) |

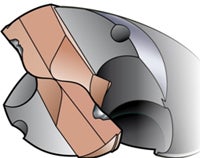

Csorbulás a forgácsolási zónában

Csorbulás a forgácsolási zónában eredménye:

- Túlzott hátkopás

- Rossz felületi minőség

| Ok | Művelet |

| Instabil körülmények | Stabilitás növelése (szerszámkinyúlás, befogás) |

| Szabálytalan felület | Csökkentse az előtolást a belépésnél. Válasszon szívósabb geometriát |

| Nem eléggé szívós minőség | Válasszon szívósabb minőséget |

| A lapkageometria túl gyenge | Válasszon erősebb geometriát |

| Elégtelen hűtőfolyadék | Növelje a hűtőfolyadék-ellátást |

| Homokzárványok (öntöttvas) | Válasszon erősebb geometriát, csökkentse az előtolást |

Törés

A törés eredményei:

- Szerszám tönkremenetele

- Tönkrement munkadarab

| Ok | Művelet |

| Elégtelen stabilitás | Javítsa a stabilitást (rövidebb szerszám-túlnyúlás, jobb munkadarab-befogás stb.) |

| Megszakított forgácsolás | Csökkentse az előtolást, válasszon szívósabb geometriát (-GR vagy –GT) |

| Elégtelen hűtőfolyadék | Növelje a hűtőfolyadék-ellátást |

| Túl nagy előtolás és/vagy túl nagy/kicsi forgácsolási sebesség | Állítsa be a forgácsolási adatokat |

| A minőség túl törékeny (P-lapka) | Válasszon szívósabb minőséget |

| Lapka elkopott | Határozza meg a biztonságos szerszáméltartamot a kerületi lapkán |

Élrátét (BUE)

Élrátét képződés eredményei:

- Gyenge felületi minőség és élcsorbulás, ha a BUE-t letépik a forgácsok

- Forgácsolóél kicsorbulása

| Ok | Művelet |

| Kedvezőtlen hőmérséklet (forgácsolási sebesség) | Növelje/csökkentse a forgácsolási sebességet (magas/alacsony hőmérséklet) Válasszon bevonattal ellátott minőséget |

| Túl negatív forgácsológeometria | Válasszon pozitívabb geometriát |

| Tapadó anyag | Növelje az olajkeveréket és a térfogatot/nyomást a hűtőfolyadékban |

| Túl kevés olajkeverék a hűtőfolyadékban | Növelje az olajkeveréket és a térfogatot/nyomást a hűtőfolyadékban |

Cserélhető hegyű fúró

Tipikus kopás különböző anyagokban -PM geometria esetén

Ötvözetlen acél / CMC01.1

- Szegély-/kerületi kopás, apró csorbulásként kezdődik és a szegély szélességében terjedve horonnyá fejlődik

- Folyamatosan növekvő kopás a fő élen

Gyengén ötvözött acél / CMC02.2

- Folyamatosan növekvő kopás a fő élen/szegélyen a csúcshoz közel

Hátkopás

Hátfelületi kopás a fő élen

Hátfelületi kopás a körkörös élszalagon

Normál és kedvezőbb kopástípus kiegyensúlyozás esetén

| Ok | Művelet |

| A forgácsolási sebesség túl nagy | Csökkentse a forgácsolási sebességet |

| Túl alacsony az olaj aránya a hűtőfolyadékban | Növelje az olaj mennyiségét a hűtőfolyadékban (mindig egyeztessen az olaj gyártójával, hogy ne lépje túl az ajánlott mennyiséget) |

| Elégtelen hűtőfolyadék-ellátás | Növelje a hűtőfolyadék-áramlást |

| A teljes ütés túl nagy (ha a kopás a szélén történik) | Ellenőrizze a radiális ütést (szegélykopás esetén) |

Képlékeny alakváltozás

| Ok | Művelet |

| Túl nagy forgácsolási sebesség és/vagy előtolás | Csökkentse a forgácsolási sebességet és/vagy az előtolást |

| Elégtelen hűtőfolyadék-mennyiség | Növelje a hűtőfolyadék-áramlást |

Élkitöredezés

Élkitöredezés a kerületen

Élkitöredezés a fő élen

Az élkitöredezés gyakori kopástípus, ha előfúrt furatba fúr. Ha a csúcsszög kisebb az előfúrt furaton, a stabilitás nem lesz jó, és a sarkok megsérülhetnek. Ez akkor is megtörténhet, ha a csúcsszögek tűrései nem egyeznek. Ez testreszabott fúrókkal vagy marással készített lapos aljú furatokkal elkerülhető.

| Ok | Művelet |

| Instabil körülmények | Ellenőrizze az összeállítást |

| A teljes ütés túl nagy | Ellenőrizze a radiális ütést |

| Túl nagy előtolás | Csökkentse az előtolást |

| Elégtelen hűtőfolyadék-mennyiség (hőrepedés) | Ellenőrizze a hűtőközeg-ellátást |

Élrátétképződés.

| Ok | Művelet |

| Nem megfelelő forgácsolási sebesség | 1. Növelje a forgácsolási sebességet, ha élrátétképződés jelentkezik a középpontban 2. Csökkentse a forgácsolási sebességet, ha BUE a kerületen |

| Túl alacsony az olaj aránya a hűtő-kenő folyadékban | Növelje az olaj mennyiségét a hűtőfolyadékban (mindig egyeztessen az olaj gyártójával, hogy ne lépje túl az ajánlott mennyiséget) |

Ha nem kerülhető el a BUE zóna, számítsa ki a sebességet, amellyel a BUE a fúró legerősebb részére kerül (átmérő 50%-a).

A külső hűtőfolyadék-hozzávezetés használata negatívan befolyásolhatja a forgácselvezetést.

A forgácsolási sebesség növelésével az élrátétképződést

vigye a fúró élrátétképződési középpontjába

A forgácsolási sebesség csökkentésével vigye

a kerületre vagy szüntesse meg az élrátétképződést

Tömör keményfém fúró

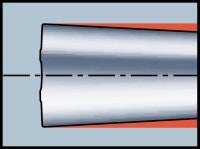

Hátkopás

Hátfelületi kopás a fő élen

Hátfelületi kopás a körkörös élszalagon

Kedvezőbb kopástípus kiegyensúlyozás esetén

| Ok | Művelet |

| A teljes ütés túl nagy | Ellenőrizze a radiális ütést |

| A forgácsolási sebesség túl nagy | Csökkentse a forgácsolási sebességet |

| Túl kis előtolás | Növelje az előtolást |

| Túl lágy minőség | Használjon keményebb minőséget |

| Elégtelen hűtőfolyadék | Növelje a hűtőfolyadék nyomását |

Kopás a keresztélen

| Ok | Művelet |

| A teljes ütés túl nagy | Ellenőrizze a radiális ütést |

| Túl kicsi a forgácsolási sebesség | Növelje a forgácsolási sebességet |

| Túl nagy előtolás | Csökkentse az előtolást |

A kopás a keresztélen befolyásolja a furatminőséget a nem megfelelő központozás miatt.

Élkitöredezés

Élkitöredezés a kerületen

Élkitöredezés a fő élen

Az élkitöredezés gyakori kopástípus, ha előfúrt furatba fúr. Ha a csúcsszög kisebb az előfúrt furaton, a stabilitás nem lesz jó, és a sarkok megsérülhetnek. Ez akkor is megtörténhet, ha a csúcsszögek tűrései nem egyeznek. Ez testreszabott fúrókkal vagy marással készített lapos aljú furatokkal elkerülhető.

| Ok | Művelet |

| Instabil körülmények | Ellenőrizze az összeállítást |

| A teljes ütés túl nagy | Ellenőrizze a radiális ütést |

| Elégtelen hűtőfolyadék-mennyiség (hőrepedés) | Ellenőrizze a hűtőközeg-ellátást |

| Meghaladta a maximális megengedett kopást | Állítsa be a forgácsolási adatokat |

Fúrótörés

| Ok | Művelet |

| A teljes ütés túl nagy | Ellenőrizze a radiális ütést |

| Instabil körülmények | Ellenőrizze az összeállítást |

| Elégtelen orsóteljesítmény | Ellenőrizze a forgácsolási adatokat |

| Forgácselakadás | Ellenőrizze a hűtőközeg-ellátást |

| Túl nagy előtolás | Csökkentse az előtolást |

| Túlzott kopás | Ellenőrizze gyakrabban a kopást |

Élrátétképződés.

| Ok | Művelet |

| A forgácsolási sebesség és az él hőmérséklete túl alacsony | 1. Növelje a forgácsolási sebességet, ha élrátétképződés jelentkezik a középpontban 2. Csökkentse a forgácsolási sebességet, ha élrátétképződés jelentkezik a kerületen |

| A negatív élszalag túl nagy | Éles forgácsolóél |

| Nincs bevonat | Bevonat az élen |

Ha nem kerülhető el a BUE zóna, számítsa ki a sebességet, amellyel a BUE a fúró legerősebb részére kerül (átmérő 50%-a).

A külső hűtőfolyadék-hozzávezetés használata negatívan befolyásolhatja a forgácselvezetést.

A forgácsolási sebesség növelésével az élrátétképződés

a fúró közepe felé vihető

A forgácsolási sebesség csökkentésével

az élrátétképződés a kerületre vihető vagy elkerülhető

Tipikus kopás

Az anyagtól függetlenül

- Mindig hátkopás

- Az élkitöredezés ritkán látható Folyamatbiztonság

Ötvözetlen acél/ CMC01.1

- Szegély-/kerületi kopás A kopás csorbulásként kezdődikA csúcs felé terjed

Gyengén ötvözött acél / CMC02.2

- Sarokkopás

Erősen ötvözött acél / CMC03.11

- Jelentős hátkopás

- Kis sérülések a sarkon

Sarok kivitel

Vigyázat!

- Ne tévessze össze a megerősítést kopással

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right