Come scegliere il mandrino macchina

La selezione del mandrino è fondamentale perché spesso definisce le limitazioni in termini di efficienza di taglio del metallo. Non è automatico capire quale interfaccia sia meglio – dipende dai componenti da lavorare e dalle operazioni da eseguire. Non si dovrebbe partire dall'idea che le opzioni mandrino standard per una macchina siano necessariamente la migliore scelta di interfaccia.

Requisiti del mandrino macchina

Quando non impegnata in lavorazione, l'interfaccia del mandrino deve essere facilmente intercambiabile ma, quando in lavorazione, è vitale che il congiungimento tra mandrino e accoppiamento sia solido, anche se le forze di taglio fanno del loro meglio per interrompere questa interfaccia. Disporre di un'interfaccia che offra buone capacità di rigidità alla flessione e di momento torcente è importante.

- Rigidità alla flessione: necessaria a garantire un processo di taglio stabile quando si lavora con lunghe sporgenze o carichi di taglio pesanti

- Trasmissione del momento torcente: le operazioni con grandi diametri sono più sensibili. Il carico applicato a distanza lontana dall'asse del mandrino (momento torcente = forza × raggio) deve essere compensato da una maggiore area di contatto di trascinamento

- Preciso centraggio dell'utensile: assicura ripetibilità e produzione sicura, aspetti particolarmente importanti per le operazioni di tornitura

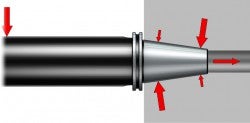

Le caratteristiche che deve avere l'accoppiamento per sopportare un'elevata tendenza alla flessione o le forze di taglio radiali sono:

- Diametro del contatto flangia: la superficie di contatto flangia aumenta la base della piattaforma riducendo l'effetto della forza di taglio

- Forza di bloccaggio: maggiore è la forza di bloccaggio di un accoppiamento, maggiore è la forza di taglio richiesta per "allentare" l'accoppiamento

- Sezione trasversale: la riduzione del diametro dell'utensile rispetto al diametro del contatto flangia riduce la rigidità dell'utensile

- Trasmissione del momento torcente: chiaramente evidente con utensili di grande diametro e nelle operazioni di tornitura, l'incapacità di sopportare il momento torcente si traduce immediatamente nella perdita del posizionamento in altezza e della precisione

Storia dell'interfaccia del mandrino macchina

L'interfaccia del mandrino si è evoluta insieme alle macchine. Alcune delle principali fasi di questa evoluzione sono le seguenti:

- Controllo NC che porta al cambio utensile automatico e al magazzino utensili che, a loro volta, hanno portato al cono ad elevata rastrematura con perni di trazione e scanalature delle pinze

- Aumento della velocità del mandrino

- Lavorazione multifunzionale, tornitura, fresatura e foratura con la stessa interfaccia

La prima e ben conosciuta interfaccia è stata il cono Morse, sviluppato per la foratura già nel 1868. Successivamente, è stato introdotto il cono ad elevata rastrematura 7/24, detto anche cono ISO (1927). Scanalature di presa pinza e perni di trazione sono stati aggiunti per il cambio degli utensili negli anni '60 del secolo scorso ma con tre variazioni regionali MAS-BT in Asia, ISO/DIN in Europa e CAT-V in America.

Il problema del cono ad elevata rastrematura è la rigidità alla flessione e la capacità in termini di giri al minuto, a causa della bassa forza di bloccaggio e della mancanza di contatto su faccia con il naso del mandrino. Questo, negli anni '90 del secolo scorso, ha portato a nuovi sviluppi con BIG-PLUS® (sviluppato in Giappone da BIG Daishowa), HSK (sviluppato in Germania dal comitato DIN) e Coromant Capto® (lanciato nel 1990 e unico sistema per tutte le applicazioni - tornitura, fresatura e foratura - fin dal primo giorno).

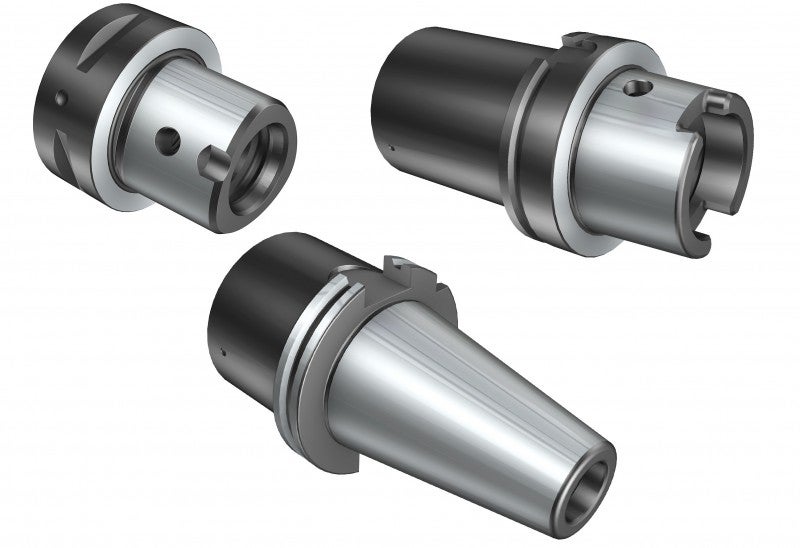

Tipi di interfaccia mandrino

La tabella seguente mostra i quattro accoppiamenti principali e l'evoluzione graduale dal tradizionale cono ad elevata rastrematura a Coromant Capto®. Tutte le interfacce, tranne BIG-PLUS®, sono standardizzate come DIN, ISO o ANSI.

| Angolo del cono | Contatto flangia | Metodo di bloccaggio | Trasmissione del momento torcente | |

| Cono ad elevata rastrematura | 16,26° | No | Perno di trazione | Chiavette di trascinamento su contatto flangia |

| BIG-PLUS® | 16,26° | Sì | Perno di trazione | Chiavette di trascinamento su contatto flangia |

| HSK-A | 5,7° | Sì | Bloccaggio a segmenti interno | Chiavette di trascinamento su cono |

| Coromant Capto® | 2,88° | Sì | Bloccaggio a segmenti interno | Poligono |

Cono ad elevata rastrematura

BIG-PLUS®

HSK-A

Coromant Capto®

Cono ad elevata rastrematura 7/24

Per i coni ad elevata rastrematura, l'angolo del cono è sempre lo stesso. Ciò che può variare sono la scanalatura di presa e il filetto del perno di trazione. Disponibile come CAT, ISO, DIN e MAS BT.

BIG-PLUS®

BIG-PLUS® è stato sviluppato per i centri di lavoro. Cono e scanalatura per le pinze sono uguali a quelli del tradizionale cono ad elevata rastrematura ma le strette tolleranze del contatto cono-faccia aumentano la rigidità alla flessione. In un mandrino BIG-PLUS®, è possibile montare un attacco per cono ad elevata rastrematura standard ma non è consigliabile mischiare. Disponibile come CAT, ISO, DIN e MAS BT.

HSK

HSK (DIN 69893) è stato sviluppato per i centri di lavoro. Grazie al contatto a flangia ed al bloccaggio a segmenti del cono a stelo cavo, elimina il bisogno dei perni di trazione. Le chiavette di trascinamento hanno varie configurazioni a seconda della variante e, in alcuni casi, nessuna per applicazioni ad alta velocità.

- Tipo A: lavorazione generale, carichi di flessione elevati e momento torcente moderato, cambio utensile automatico

- Tipo B: applicazione statica, carichi di flessione moderati, momento torcente elevata, applicazioni speciali, cambio utensile automatico

- Tipo C: lavorazione generale, carichi di flessione elevati e momento torcente moderato, cambio utensile manuale (rif. Tipo A)

- Tipo D: applicazione statica, carichi di flessione moderati, momento torcente elevato, applicazioni speciali, cambio utensile manuale (rif. Tipo B)

- Tipo E: applicazione ad alta velocità, mandrini leggeri e veloci, bassi valori di momento flettente e torcente, cambio utensile automatico, bilanciamento facile

- Tipo F: applicazioni a velocità moderata, lavorazione di materiali teneri, valori medi di momento flettente e torcente, cambio utensile automatico, bilanciamento facile

- Tipo T: applicazioni rotanti e statiche con tolleranze più strette nella cava di trascinamento (per posizionamento utensili). Non è necessario alcun "collare" e quindi le capacità di momento flettente sono migliori

Nota: la maggior parte delle macchine con interfaccia mandrino HSK-T ha ancora bisogno del "collare" per il cambio utensile automatico e il magazzino – ciò significa che sono necessari gli utensili HSK A/C/T

A

B

C

D

E

F

T

A/C/T

Coromant Capto®

Coromant Capto® (ISO 26623) offre i vantaggi di HSK e BIG-PLUS® ma ha eliminato la necessità di chiavette di trascinamento passando a un poligono conico con contatto cono-faccia. La robusta sezione di accoppiamento fornisce lo spazio necessario per il bloccaggio a segmenti e garantisce la massima forza di bloccaggio, assicurando rigidità alla flessione, trasmissione del momento torcente e precisione di centraggio senza paragoni.

Il miglioramento della precisione radiale e della trasmissione di momento torcente era necessario a soddisfare i requisiti dei tre campi di applicazione target:

- Interfaccia mandrino – centri di lavoro e torni verticali

- Accoppiamento modulare – centri di lavoro

- Sistema manuale di cambio rapido – tornio

Coromant Capto® è l'interfaccia più comune per le macchine multi-task, essendo adatta sia ad applicazioni statiche (tornitura) sia ad applicazioni rotanti (fresatura/foratura).

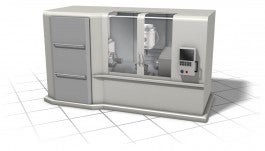

Consigli sul mandrino per diversi tipi di macchine

Centri di lavoro (solo rotanti)

È consigliabile l'utilizzo di un'interfaccia mandrino con contatto su faccia. BIG-PLUS® e HSK-A offrono una stabilità abbastanza buona per la maggioranza delle applicazioni rotanti nei centri di lavoro. Per le applicazioni pesanti, prima di un accoppiamento più grande come HSK-A 125 o SK60, andrebbe considerato Coromant Capto® C10. Per applicazioni a elevato numero di giri, è opportuno considerare HSK-E o F.

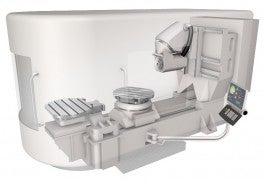

Macchine multifunzionali (statiche e rotanti)

Coromant Capto® è l'unico accoppiamento in grado di gestire i requisiti di momento torcente e rigidità alla flessione delle applicazioni statiche e rotanti.

Esistono varie soluzioni in termini di meccanismo di bloccaggio del mandrino e produzione di interfaccia mandrino. Sandvik Coromant lavora attivamente con i costruttori di macchine utensili per supportare l'integrazione di Coromant Capto® nelle macchine. La nostra attenzione è rivolta soprattutto ai tipi di macchina e alle interfacce che seguono, in cui i vantaggi di Coromant Capto® sono maggiori.

| C3 | C4 | C5 | C6 | C8 | C10 | |

| Centro di tornitura | * | * | ||||

| Tornio per lavorazione pesante | ||||||

| Tornio verticale | ||||||

| Macchina multi-task | ||||||

| Centro di lavoro con tornitura | ||||||

| Centro di lavoro, lavorazione pesante |

* Barre di alesatura lunghe su grandi centri di tornitura

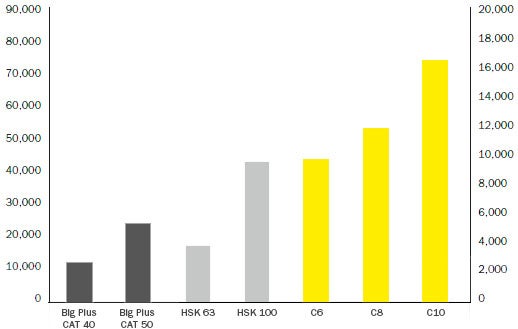

Confronto tra le forze di bloccaggio

Il bloccaggio a segmenti interno utilizzati per i coni a stelo cavo (HSK e Coromant Capto®) garantisce una forza di bloccaggio maggiore di quella che può fornire il perno di trazione sul cono ad elevata rastrematura. La tabella riporta la forza di bloccaggio applicata alle rispettive interfacce. I maggiori valori di sezione trasversale e lunghezza dell'accoppiamento di Coromant Capto® consentono forze di bloccaggio molto superiori, rispetto a HSK-A.

Fonti: HSK Handbook, copyright 1999.

Big Daishowa (sistema mandrino Big Plus).

Coromant Capto®

HSK-A

Cono ad elevata rastrematura (SK)

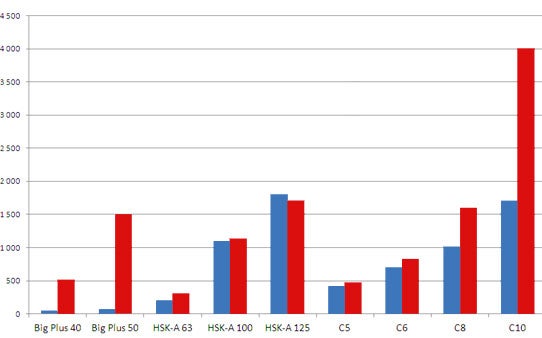

Confronto di trasmissione del momento torcente e rigidità alla flessione

Cono ad elevata rastrematura – le chiavette di trascinamento su un raggio grande garantiscono un buon trascinamento per le applicazioni rotanti

HSK-A – una piccola area di contatto con scanalature sul cono anziché sul diametro della flangia (raggio piccolo), non è quindi consigliata per applicazioni a momento torcente elevato.

Coromant Capto® – per le applicazioni di tornitura, è necessaria precisione di posizionamento al centro, caso in cui l'accoppiamento poligonale garantisce le migliori prestazioni.

La dimensione dell'accoppiamento incide su rigidità alla flessione e regime massimo. Un accoppiamento grande offre una buona rigidità ma un numero inferiore di giri al minuto, mentre un accoppiamento piccolo permette di lavorare a regimi più elevati ma ha una minore rigidità alla flessione.

Lo schema che segue mostra le limitazioni dei rispettivi accoppiamenti in base a calcoli teorici (FEA) di perdita del contatto faccia (rigidità alla flessione) e di raggiungimento del limite di fatica (momento torcente massimo).

Blu: momento flettente massimo (Nm)

Rosso: momento torcente massimo (Nm) nel limite di fatica

BIG-PLUS® e HSK offrono stabilità sufficiente per la maggior parte delle applicazioni rotanti ma, per le macchine multi-task, Coromant Capto® è l'unico accoppiamento in grado di gestire i requisiti di momento torcente e di rigidità alla flessione.

| Accoppiamento | Dimensioni e tipo di bloccaggio | Forza di bloccaggio (perno di trazione o barra di trazione) | Max. girimin (a seconda del mandrino e dei cuscinetti) | |

| N | Lbs | |||

| Cono BIG-PLUS® ISO/CAT/BT 7/24 | Cono 40 | 12000 | 2703 | 16000 |

| Cono 50 | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| Coromant Capto® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

Prova statica di confronto della rigidità alla flessione e della resistenza al momento torcente

La prestigiosa RWTH Aachen University in Germania ha realizzato una serie di prove statiche nel laboratorio macchine utensili (WZL) confrontando la rigidità alla flessione e la resistenza al momento torcente delle varie interfacce mandrino.

Coromant Capto® è stato misurato con due forze di bloccaggio: la stessa utilizzata per HSK-A, (22 Kn per C6 e 50 Kn per C10) e poi la forza più elevata di bloccaggio standard (45 Kn per C6 e 80 Kn per C10).

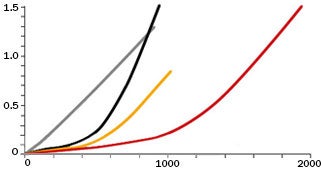

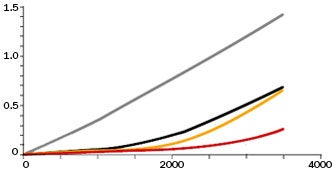

Stabilità alla flessione

Flessione [mm/m]

Momento flettente [Nm]

C6- 45kN

C6- 22kN

HSK-A 63- 22kN

Cono 7/24, misura 40-15 kN

Stabilità alla flessione

Flessione [mm/m]

Momento flettente [Nm]

C10- 80kN

C10- 50kN

HSK-A 100- 50kN

Cono 7/24, misura 50-25 kN

I risultati dimostrano che, con la stessa forza di bloccaggio di HSK-A, l'accoppiamento più robusto ha mostrato una migliore rigidità alla flessione ma che, anche con la forza di bloccaggio più elevata, la forza di "abbattimento" era di 2,88 volte migliore per C6 rispetto a HSK-A 63 e di 2,15 volte migliore per C10 rispetto a HSK-A 100.

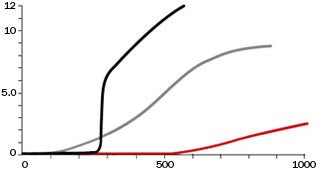

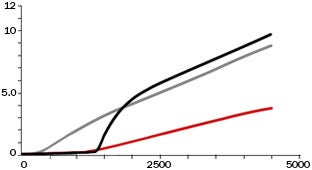

Stabilità del momento torcente

Flessione [mm/m]

Momento torcente [Nm]

C6- 46kN

HSK-A 63- 22kN

Cono 7/24, misura 40-15 kN

Stabilità del momento torcente

Flessione [mm/m]

Momento torcente [Nm]

C10- 50kN

HSK-A 100- 50kN

Cono 7/24, misura 50-25 kN

I grafici mostrano che Coromant Capto® C6 ha una resistenza al momento torcente di 2,29 volte migliore rispetto a HSK-A 63. L'angolo di torsione è risultato migliore di 7,1 volte. Le cifre corrispondenti per C10 erano di 1,85 migliori per la resistenza al momento torcente e di 4,0 migliori per l'angolo di torsione rispetto a HSK-A 100.