Aspetti legati al refrigerante – lavorazione con refrigerante

In alcuni casi potrebbe rappresentare un vantaggio ambientale ed economico lavorare senza refrigerante (a secco). Diverse applicazioni, tuttavia, hanno bisogno di refrigerante per soddisfare i requisiti di tolleranza, finitura superficiale e lavorabilità. Se necessario, il refrigerante dovrebbe essere ottimizzato in modo da massimizzarne il vero potenziale.

Refrigerante ad alta pressione

Quasi tutte le macchine in versione standard permettono l'utilizzo di refrigerante ad alta pressione, 70/80 bar (1015/1160 psi). Alcune macchine possono fornire pressioni del refrigerante anche più elevate, fino a 150 bar (2176 psi), per operazioni e materiali particolarmente esigenti.

Per le operazioni di tornitura e di foratura, i vantaggi possono essere notevoli ma va sottolineato quanto segue:

- I vantaggi sono ottenibili solo con utensili sviluppati per refrigerante ad alta precisione ovvero punte con adduzione interna di refrigerante e utensili di tornitura con getti mirati

- Con gli utensili di tornitura, la pressione del refrigerante necessaria a spezzare il truciolo dipende dal design degli ugelli, dal materiale da lavorare, dalla profondità di taglio e dall'avanzamento

- Il flusso di refrigerante necessario, invece, dipende dalla pressione e dall'area di erogazione totale dei canali dell'utensile

Selezionate gli utensili e la pompa (pressione e portata) più adatti a ogni applicazione. La corretta applicazione del refrigerante ad alta pressione consentirà un rapido ritorno dell'investimento grazie all'aumento del tasso di utilizzo della macchina e dell'efficienza di taglio del metallo.

Vantaggi della lavorazione con refrigerante

Sono molti i vantaggi della combinazione dell'alta pressione con utensili da taglio ottimizzati e sistemi di cambio rapido.

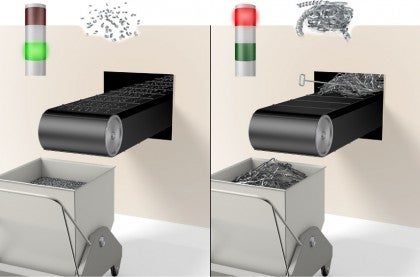

Controllo truciolo

Possibilità di eliminare due dei principali fattori che comportano perdite di tempo quando il “semaforo è rosso”.

- Fermi macchina: accumulo di trucioli lunghi attorno all’utensile o al componente

- Assistenza: se si verificano intasamenti nel convogliatore di trucioli, occorre fermare la macchina per ore o anche per giorni

Evacuazione truciolo nelle operazioni di foratura

L’adduzione interna di refrigerante agevola l’evacuazione truciolo prevenendo gli intasamenti nella scanalatura.

Ugello in posizione fissa

Nessun bisogno di regolazione da parte dell'operatore e, di conseguenza, aumento del tasso di utilizzo della macchina.

Aumento della velocità di taglio

Maggiore efficienza nelle lavorazioni meccaniche.

Refrigerante di precisione ad alta pressione

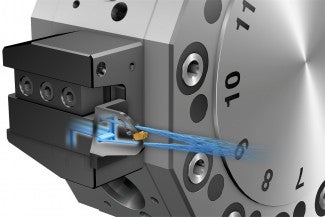

L'alta pressione in macchina e i moderni utensili di tornitura dotati di ugelli possono produrre un getto di refrigerante ad alta velocità. I getti del refrigerante sono diretti verso la zona di taglio sul lato della spoglia superiore dell'inserto e si comportano come un cuneo idraulico per sollevare il truciolo. Ciò riduce la lunghezza di contatto tra inserto e materiale, contribuendo a minimizzare le forze di taglio, abbassare la temperatura e migliorare il controllo truciolo.

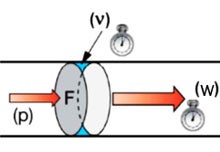

Principi del refrigerante ad alta pressione

Pressione (p): forza per unità di superficie

- Pascal, N/m

- Bar (1 bar = 0,1 MPa)

- Psi, libbre/poll.2 (1 bar = 14,5 psi)

Portata (v): volume spostato per unità di tempo, litri/min (galloni/min)

Velocità (w): velocità a cui il fluido si muove attraverso un tubo, m/s (piedi/s)

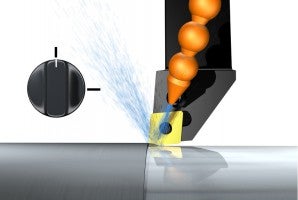

Riducendo l'area di erogazione, si aumenta la velocità del getto e, nel contempo, si riduce il flusso per una determinata pressione. Utilizzando ugelli ottimizzati di piccolo diametro, si ottiene un preciso getto laminare.

Velocità di flusso w1

Velocità di flusso w1

w2>>w1

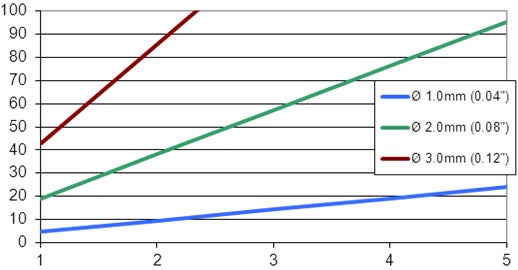

Nello schema che segue, la portata richiesta è mostrata in relazione al diametro dell'ugello per una pressione fissa di 80 bar (1160 psi). Utilizzando ugelli di piccolo diametro, è possibile produrre getti ad alta velocità e, nel contempo, ridurre il flusso e il consumo di energia elettrica rispetto ai sistemi di raffreddamento tradizionali.

Asse X: numero di ugelli

Asse Y: Flusso, litri/min

Requisiti della pompa

Per utilizzare in modo soddisfacente il refrigerante ad alta pressione, è necessario considerare i requisiti della pompa in termini di pressione e portata.

Pressione

La pressione richiesta per spezzare il truciolo varia a seconda del materiale e dei parametri di taglio. 80 bar (1160 psi) è un valore adeguato alla maggior parte delle applicazioni. Per i materiali difficili da lavorare, come Inconel e Super Duplex, è invece necessario utilizzare pressioni superiori, fino a 150 bar (2176 psi)

Portata

La portata richiesta dipende dal numero e dal diametro dei fori di uscita del refrigerante.

- Utilizzare un filtro da 20 micron

- Tornitura: se si utilizzano portautensili con tre ugelli del refrigerante da 1 mm (0,039 poll.), la portata richiesta è di 20 litri/min per posizione utensile. È comunque importante considerare il numero di utensili che vengono utilizzati con il refrigerante allo stesso tempo (numero di utensili × 20 litri/min). Date le dimensioni della macchina, è necessario un grande serbatoio per consentire una circolazione completa

- Foratura: I diametri dei fori di uscita del refrigerante sono direttamente proporzionali al diametro della punta, pertanto le punte di diametro maggiore richiedono una portata maggiore. L'obiettivo è il volume di flusso, non la pressione. È consigliabile una pompa a pressione variabile e l'uso di pressioni più basse con punte di diametro maggiore

| Diametro punta | 20 l/min | 40 l/min |

| 12 | 70 bar | 70 bar |

| 20 | 30 bar | 70 bar |

| 25 | 12 bar | 50 bar |

| 30 | 6 bar | 23 bar |

| 40 | 1 bar | 3 bar |

| 60 | | 1 bar |

Collegamento del refrigerante

Uno dei grandi vantaggi dei sistemi con refrigerante ad alta pressione è la minore esigenza di regolare i tubi del refrigerante. Con i tubi esterni, sono generalmente necessari due o tre tentativi per ottenere la giusta posizione del refrigerante. Quando si ha un insufficiente controllo truciolo, spesso si urta il tubo, per cui occorre eseguire spesso la regolazione e ciò pregiudica la regolarità del processo e aumenta i tempi di fermo macchina.

Quando si utilizzano portautensili con ugelli di precisione, l'erogazione dall'utensile al tagliente è fissa ma il refrigerante deve essere collegato al portautensili. I raccordi dei tubi possono essere usati negli attacchi a stelo ma va considerato che questo aumenta il tempo di setup a ogni cambio utensile e crea situazioni di interferenza e di accumulo dei trucioli.

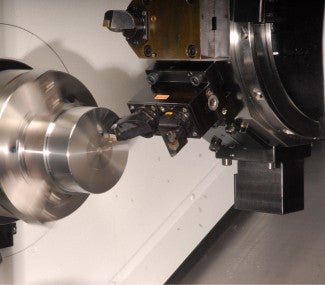

La soluzione migliore è utilizzare una soluzione di cambio rapido "plug and play". Il refrigerante è permanentemente collegato al dispositivo di bloccaggio del portautensili. Con queste soluzioni, la lavorazione con refrigerante ad alta pressione ha l'ulteriore vantaggio di ridurre i tempi di setup, oltre a garantire il controllo truciolo e una maggiore efficienza di taglio del metallo.

Collegamento del refrigerante in centri di tornitura e torni

Con le unità di bloccaggio Coromant Capto®, il refrigerante viene collegato attraverso la torretta, consentendo di effettuare il cambio rapido e la premisurazione fuori macchina. Sono disponibili dispositivi di bloccaggio per ogni tipo di tornio (centri di tornitura, torni verticali e torni a bancale piano) e nuovi set di bloccaggio consentono di arrivare a pressioni di 200 bar (2900 psi).

Collegamento del refrigerante nelle macchine a fantina mobile

L'adduzione di refrigerante su una macchina a fantina mobile è notevolmente diversa rispetto a quella su un centro di tornitura. Per la guida di scorrimento, si utilizza olio sintetico anziché emulsione e l'olio viene fornito simultaneamente a tutti gli utensili, a prescindere da quale utensile è impegnato nel taglio.

Anche se la maggior parte delle macchine è dotata di pompe ad alta pressione, senza un attrezzamento ottimizzato, l'area di erogazione del refrigerante (diametro dei fori di uscita del refrigerante × numero di fori) sarà probabilmente eccessiva per la portata della pompa e ciò impedirà di raggiungere la pressione massima.

È importante ridurre l'area di erogazione e lo si può fare nei seguenti modi:

- Usando utensili con adduzione di refrigerante interna ed escludendo l'adduzione esterna a questi utensili

- Ottimizzando l'area di erogazione del refrigerante per minimizzare il flusso richiesto

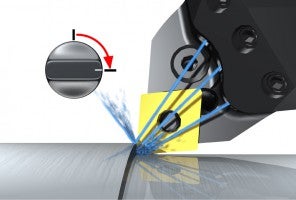

Il sistema di portautensili QS™ include portautensili con refrigerante collegato nell'elemento di arresto, permanentemente montato sulla macchina. Un tubo del refrigerante, situato nella parte posteriore dei portautensili QS™, assicura che il refrigerante venga incanalato direttamente verso gli ugelli nel momento stesso in cui l'utensile viene montato.

Gli ugelli da 1 mm (0,039 poll.) di diametro assicurano un getto preciso per favorire il controllo truciolo e, nel contempo, mantengono al minimo i requisiti di flusso.

Manicotti per il setup rapido delle barre di alesatura

I manicotti metallici sigillati ad alta pressione, come EasyFix, permettono il rapido setup delle barre di alesatura a stelo cilindrico. La sfera a molla si posiziona nella scanalatura della barra di alesatura e consente di trovare la posizione centrale in pochi secondi.