荒ボーリング加工

荒ボーリング加工は主に切りくず除去および穴の仕上げ加工の前段階に行われます。荒加工は、下加工、鋳造、鍛造等の加工法により作製された既存穴を広げるために行ないます。 荒ボーリング加工は、高生産性の、ステップボーリングおよびシングルエッジボーリング用に構成することができます。

高能率ボーリング加工

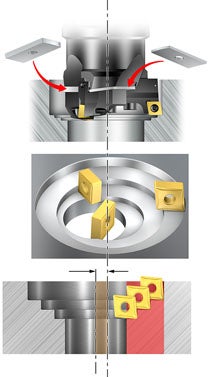

高能率ボーリングは多くのボーリング加工の基本的なセットアップで、高い生産性を得るのに最適な加工法です。

2枚、または3枚刃で、公差IT9以上で切りくず排出が最優先される穴の荒加工用です。1回転あたりの送りは、各チップの送りにチップ数をかけて求めます (fn = fz x z)。

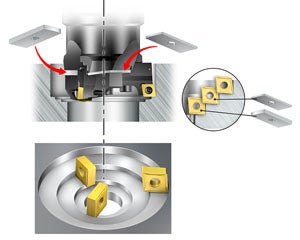

ステップボーリング

ステップボーリング工具には、さまざまな軸方向高さと径に設定されたチップがあります。この加工法は、穴の拡大代を大きくしたい場合に適しています。また切りくずのが幅が細かく処理しやすくなることから、長い切りくずの処理改善にも適しています。ステップボーリング加工では工具数と工具交換回数の低減が可能です。

送りと仕上げ面はチップが1個の場合と同等です (fn = fz)。穴公差はIT9以上です。

シングルエッジボーリング

シングルエッジボーリングは1つの切刃のみを使用して行う加工です。切りくず処理が難しい被削材(例、長い切りくずが発生する被削材)または工作機械動力が限られている場合 (fn = fz) にメリットがあります

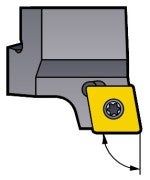

荒ボーリング加工用チップの選定

チップタイプ、切込み(アプローチ)角、ブレーカおよび材種を慎重に選択して、良好な切りくず処理および加工性能を達成します。

ポジチップまたはネガチップの型

ネガチップ: 安定した加工条件下ではチップの経済性のため、また過酷な条件下では強度の高いチップと高い加工安定性を必要とするため、ネガチップを使用します。

ポジチップ: 荒加工用ボーリング工具では、標準ポジチップを使用すると、切削抵抗がネガチップより低くなるという利点があります。また、ノーズ角とノーズRが小さい場合も、切削抵抗を抑えられます。

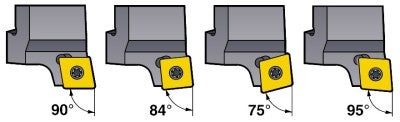

荒ボーリング加工用切込み/アプローチ角

ボーリング工具の切込角(アプローチ角)は、送り分力と背分力の方向と大きさに影響を及ぼします。切込み角が大きい(アプローチ角が小さい)と、軸方向の切削抵抗が大きくなり、切込み角が小さい(アプローチ角が大きい)と、径方向の切削抵抗が大きくなります。

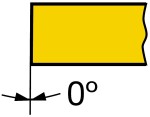

90° 切込み角 (0° アプローチ角)

一般加工、 ステップボーリング、および肩削り用の第一推奨

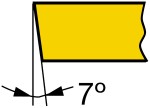

84°/75° 切込み角 (6°/25° アプローチ角)

断続加工、砂かみ、スタックボーリングなどに対応。通り穴のみ

95° 切込み角 (-5° アプローチ角)

安定した加工状態での ワイパーチップによる 高送り用、または高い加工面品質用

ポジチップ

ネガチップ

ボーリング工具のチップブレーカと材種

被削材、加工タイプ、および加工条件によりどのチップブレーカおよび材種を使用するかが決まります。ボーリング加工には旋削チップが使用されます。適切な旋削チップの選定方法の詳細をご覧ください。

推奨事項

- 大きい切込みには荒加工ブレーカを選択します。

- 切込みが比較的小さい場合、あるいは切りくず処理を向上させるには、中荒加工用ブレーカを選択します。

- チップのノーズR (RE) が大きいと、 プロセス安全性が向上し送りをより大きくすることができますが、びびりが発生することがあります。推奨開始コーナRは 0.08 mm (0.031 ")

荒ボーリング加工の機械推奨事項

荒加工の際は、機械の動力とトルクを確認してください。送り、チップの数、穴の径および切込みは影響を及ぼす主要なパラメータです。

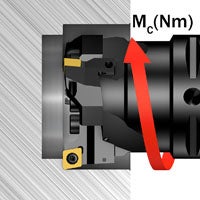

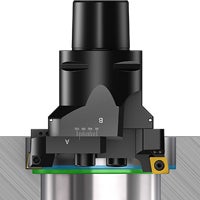

大径穴のボーリング加工

穴の径が大きければ必要なトルクは径が小さい場合よりも大きくなります。径が大きな荒ボーリング工具のチップはより大きく、このため径が小さな工具より切込みが大きくなります。機械の出力とトルクが十分であることを確認してください。

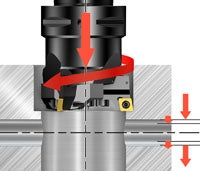

止まり穴のボーリング加工

止まり穴を加工する場合は、効率的で適切な切りくず処理がきわめて重要になります。

- 切削条件が正しいことは適切な切りくず形成のための基本要因です。

- 切りくずの詰まりやチップの摩耗がないことを確認してください。

- スムーズな切りくず排出のため、適切な切削油の圧力および流量を使用します。

- 効果的な切りくず排出のための条件は、縦型の機械の方が横型の機械より厳しくなります。

断続切削でのボーリング加工

交差穴などの断続切削加工では、チップ切削条件に対する要求が厳しくなります。

- 高じん性の材種を選択してください。

- 安定した加工条件で加工安全性を改善するには、剛性の高い四角形のネガチップを選択してください。

- 激しい断続がある場合には切削条件を低減してください。

ボーリング砂かみ – 鋳造部品

鋳造部品に含有されている砂はチップの摩耗を促進させます。

- 高じん性の材種を選択してください。

- 切削条件を下げる

- 加工安全性を改善して摩耗を最小限に抑えるには、剛性の高い四角形のネガチップを選択してください。

ガス溶断で開けた穴のボーリング

ガス溶断で開けた穴には、部分的にチップの摩耗を促進させる硬化した領域が存在することがあります。

- 高じん性の材種を選択してください。

- 切削条件をさげる

- 加工安全性を改善して摩耗を最小限に抑えるには、剛性の高い四角形のネガチップを選択してください。

ボーリング加工での大きな切込み

特に大きな切込みが必要な場合は、ステップボーリングを選択することができます。機械の出力とトルクが十分であることを確認してください。

偏芯している穴のボーリング

下穴の中心とボーリングツールの中心が一致しない場合は、穴の片側の切込みが非常に大きくなります。これは主に鋳造部品で発生します。

このような加工にはステップボーリングが最適で、切込みを大きくすることができます。切削抵抗が対称的でないと工具が曲がることがあり、特に突出し量の長い工具との組合せではわずかに中心のずれが生じたりびびりの原因となります。

荒ボーリングの加工チェックリスト

- マルチエッジボーリング(トリプルエッジあるいはツインエッジ)、ステップボーリングまたはシングルエッジボーリングを選択します。

- 可能な限り大きなカップリングサイズを選択します。

- 適切な切込角を選択します。

- 適切な切りくず処理が行われることを確認してください。短い切りくず/硬い切りくずはびびりを発生させることがあり、長い切りくずは仕上げ面の品質低下あるいはチップの破損の原因となることがあります。

- 横型機械での加工や切削油の使用は、止まり穴における切りくず処理を改善します。

- チップブレーカおよび材種の選択:

- 可能な限り短い突出し量を選定して、カップリングサイズの4倍以上の突出し量には防振型ボーリングバイトを使用してください。

- 適切な切削条件を選択し、突出し量を考慮してください

注: 推奨最大送りと切込みを同時に使用しないでください。適切な切りくず排出のための最大推奨開始速度は200 m/min (656'/min) です。 - チップのノーズR (RE) が大きいと、 プロセス安全性が向上し送りをより大きくすることができますが、びびりが発生することがあります。推奨開始ノーズRは 0.8 mm (0.031 ")

- ポジチップはネガチップに比べて、切削抵抗が低くなる利点があるので、ポジチップを使用します。

- 安定した加工条件下ではチップの経済性のため、また過酷な条件下では強度の高いチップと高い加工安定性を必要とするため、ネガチップを使用します。

- 刃先の食いつきが不十分だと、切削中の摩擦によるびびりが大きくなることがあります。

- 一体型工具を使用することで剛性は高まります。

- 刃先の食いつきが大きすぎると(大きな 切込み および/または送り)、工具のたわみのためにびびりが大きくなることがあります。

- 大径のボーリング加工では、機械の出力とトルクが十分であることを確認してください。

- ワイパーチップは、加工面品質を改善したり、送りを上げるために使用されますが、不安定な加工条件や突出し量が長い場合は推奨しません。

- ボーリング工具およびワークが適切にクランプされていることを確認してください。

- 切りくず排出、工具寿命および穴の形状を向上させるため切削油を使用してください。

- マルチエッジボーリング工具の性能を最大にすには、特に突き出し量が長い場合、 切込みと推奨送りの高い領域で加工することをお勧めします。。注: 最大送りと切込みを同時に使用しないでください。

- 高能率ボーリング加工は、高送りが可能です。切込みが非常に大きい場合には、サイクルタイムを最小化することが可能で工具数も少ない、ステップボーリングによる加工のほうが生産性が高くなります。

一般推奨事項用のボーリング加工の適用方法も参照してください。

推奨締付けトルクを見るには、下の表を参照してください。