コロドリル®861

CoroDrill® 861は、高速・高効率の最大30xDまで深穴加工に不可欠な高い安定性を提供します。

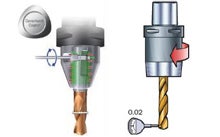

ツールホールディング

生産性は、材種やブレーカの影響のみならず、クランプ保持性能やクランプ精度によっても影響されます。最高の安定性と穴品質を実現するために、常にCoromant CaptoまたはCoroChuck 930を使用し、工具突出し量はできる限り短くしてください。

クーラント

クーラント供給の影響: 切りくず詰まりを避けるため、3 x DCを超える深さの穴あけ加工は、必ず内部給油で行います。

機械

機械の影響: 常に考慮すべき事項:

工具の振れ

効率的な穴あけ加工に有効な要因

加工ヒント

CoroDrill 861-GM

- より長い工具寿命を得るには、超高速加工を避ける

- 低送りを避ける

- 交差穴および傾斜面の抜け際では、送りを10%下げる

- 速度および送りと加工方法は、開始時のものとして使用する。最終セットアップは加工用途によって決まる

- 加工方法を適用することが重要

CoroDrill 861-GP

- ドリル長が12xD以上の穴あけ加工に推奨

再研磨・再コーティング

サンドビック・コロマントのサービスを利用して、3回までお客様のラウンドツールの再研磨・再コーティングを行うことにより、新品工具の性能が再現でき、コストの大幅な削減が可能です。

推奨事項

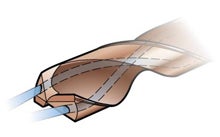

パイロット穴の加工方法

深穴加工にはパイロットドリルによるパイロット穴加工が必要になります。

パイロットドリルは、深穴加工用ドリルと併用して使用するドリルとして設計され、最高の穴位置精度と逃げが少ない穴加工を実現します。ボディ公差がp7なので、パイロットドリルによる加工方法を適用することで、深穴加工用ドリルの工具寿命も向上します。

カスタマイズソリューション

サンドビック・コロマントは、標準品ラインナップの補完として、カスタマイズソリューションプログラムを提供し、お客様の加工に必要な寸法や長さに対応します。ご要望に応じて、最新の特注品によるサポートの提供が可能です。

取扱製品

| 長さ/径比率 |

径、mm |

クーラント | チップブレーカ | シャンクタイプ | 材種 |

| 12 | 3−20 |

内部給油 | -GM | DIN 6535 HA | GC34 |

| 15 | 3−12 |

内部給油 | -GM | DIN 6435 HA | GC34 |

| 20 | 3−12 |

内部給油 | -GM | DIN 6535 HA | GC34 |

| 30 | 3−8 |

内部給油 | -GM | DIN 6535 HA | GC34 |

| パイロットドリル | 3−12 |

内部給油 | -GP | DIN 6535 HA | GC34 |

ニュースレターでは最新の情報をご提供しています。

ぜひご登録ください。