CoroDrill® Dura 462

다양한 소재의 짧은 홀 드릴링을 위한 다목적 솔리드 초경 드릴

홀

세 가지 가장 기본적인 홀 매개 변수:

- 홀 직경

- 홀 깊이

- 홀 품질

공구 선택은 홀 유형과 필요한 정밀도에 따라 결정됩니다. 드릴링은 불규칙하거나 경사진 입구/출구 표면과 교차 홀에 의해 영향을 받을 수 있습니다.

가공물

홀을 분석할 때 가공물 소재, 가공물 모양 및 품질을 살펴보십시오.

- 소재의 칩 브레이킹 특성이 우수한가? 긴 칩 소재인가 짧은 칩 소재인가?

- 가공성은 어떤가?

- 소재 경도는 얼마인가?

- 합금 요소는 무엇인가?

기계

기계가 미치는 영향:

- 공정 유형

- 사용할 공구 홀더 및/또는 콜릿의 유형

항상 고려해야 할 사항:

- 기계 안정성

- 스핀들 속도

- 절삭 유량 및 압력

- 가공물 클램핑

- 수평 또는 수직 스핀들의 선택

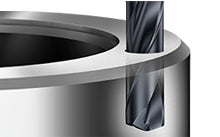

홀딩 공구

생산성은 재종과 형상뿐만 아니라 공구를 안전하고 정밀하게 클램핑하는 능력에 의해서도 영향을 받습니다. 최상의 안정성과 홀 품질을 위해 항상 가장 짧은 드릴과 오버행의 Coromant Capto® 또는 CoroChuck® 930을 사용하십시오.

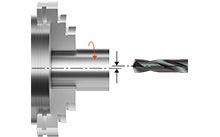

공구 런아웃

성공적인 드릴링을 위해서는 최소의 공구 런아웃이 필수적입니다. 다음을 위해서는 런아웃이 0.02 mm를 초과해서는 안 됩니다.

- 정밀한 홀 공차 및 진직도

- 우수한 표면 조도

- 길고 일관된 공구 수명

절삭유

절삭유 공급이 미치는 영향:

- 칩 배출

- 홀 품질

- 공구 수명

내부 절삭유는 3 x DC보다 큰 홀 깊이와 칩 걸림 방지를 위해 필요합니다.

외부 절삭유는 얕은 홀 깊이와 우수한 칩 형성을 위해 사용할 수 있습니다.

칩 컨트롤

칩 형성과 칩 배출은 중요한 문제입니다. 칩 걸림에 영향을 주는 요소:

- 가공물 소재

- 드릴 형상 선택

- 절삭유 압력/유량

- 절삭 조건

홀 품질, 드릴 수명/신뢰성, 드릴 파손에 영향을 줍니다.

절삭 조건

절삭 속도는 공구 수명에 영향을 미치는 주요 요소입니다.

높은 속도:

- 고온

- 공구 마모 증가

- 홀 품질 불량

- 홀 공차 불량

낮은 속도:

- 구성인선,

- 칩 배출 불량

- 절삭 시간 증가

권장 사항

- 유압식 정밀 척의 사용을 권장합니다

- 내부 절삭유 사용 권장, 최소 권장 압력 10 bar (145 psi)

제품 범위

| 드릴 유형 | 길이/직경 비율 | 직경 범위, mm(인치) | 냉각수 | 등급 |

| 유형 1 | 3×DC | 3.00–20.00 (0.118–0.787) | 내경/외경 | X2BM |

| 유형 1 | 5×DC | 3.00–20.00 (0.118–0.787) | 내경/외경 | X2BM |

| 유형 1 | 8×DC | 3.00–20.00 (0.118–0.787) | 내부 | X2BM |

| 유형 2 | 3×DC | 3.30–18.00 (0.130–0.709) | 내부 | X2BM |

| 유형 1 마이크로 드릴 | 최대 6×DC | 0.030–3.00 (0.001–0.118) | 외부 | X0BU (비코팅) |

| 유형 1 마이크로 드릴 | 최대 6×DC | 0.20–3.00 (0.008–0.118) | 외부 | X0BM (코팅) |

Tailor Made® 옵션

사용자 정의 가능한 매개변수의 예는 선택한 드릴 유형에 따라 달라집니다.

| 드릴 유형 | 1, 2, 4, 5, 6 |

| 절삭 직경 | 3–25 mm (0.001 증분) |

| 드릴 길이 | 최대 10×D |

| 포인트 각도 | 90–180도 |

| 냉각수 | 내부 또는 외부 |

| 코너 수정 | 수정 없음, 챔퍼, 반경 |

| 여백 | 싱글 또는 더블 |

| 샹크 | HA, MQLHA, 강화, 직선 샹크 |

| 코팅 | X2BM |

드릴 유형

드릴 유형 1

드릴 유형 2

드릴 유형 4

드릴 유형 5

드릴 유형 6

저희와 함께 하세요. 최신 정보로 유지 하세요.

지금 바로 뉴스레터를 신청하십시오.