Sorvauskeskukset

Sorvauskeskuksilla on monitoimi- ja moniakseliominaisuuksia. Tämä tarkoittaa, että revolverissa voidaan käyttää C-akselin, Y-akselin ja pyöriviä työkaluja, jotta sitä voidaan käyttää sorvauksen lisäksi myös jyrsintään, poraamiseen ja tappikierteitykseen.

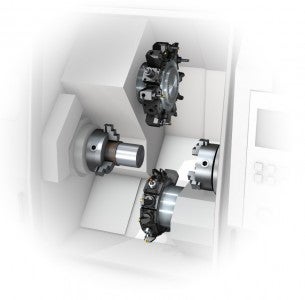

Sorvauskeskusten konekokoonpano

Valittavana on useita konevaihtoehtoja valmistettavan komponentin tyypistä riippuen. Koneistusprosessista tulee optimaalinen ja vakaa, kun kaikkia tekijöitä harkitaan huolellisesti.

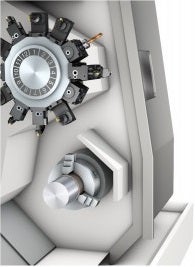

Revolveriliitos

Sorvauskeskuksista on tullut todellisia monitoimikoneita pyörivien työkalunpitimien kehityksen tuloksena.

Kaksi perinteistä revolverityyppiä, varsi- ja VDI-malli, kehitettiin, kun sorvauskeskuksia käytettiin vielä vain sorvaukseen ja keskilinjan poraukseen. Varsi- ja VDI-tyypit soveltuvat perinteisiin sorvauskeskuksiin.

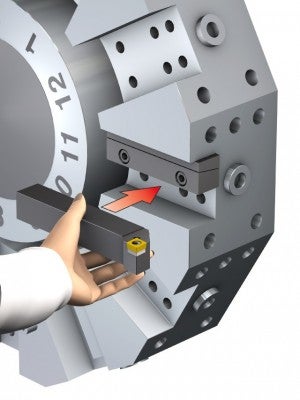

Varsityökalun kiinnitys

VDI

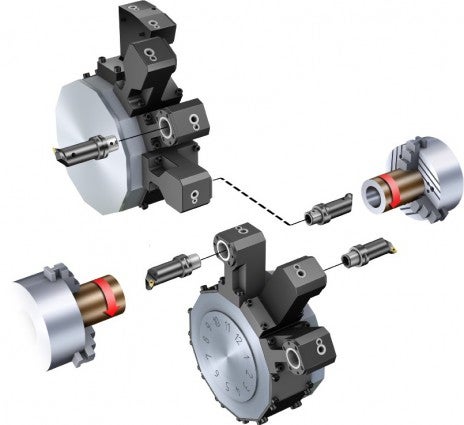

CBI (Coromant Capto® Bolt ‑kiinnitys) soveltuu hyvin monitoimisiin sorvauskeskuksiin. Tässä kiinnityksessä on enemmän tilaa revolverin sisällä pyörivän työkalunpitimen laakereille, mikä mahdollistaa parhaan mahdollisen vakauden ja mahdollisimman lyhyet mittapituudet. CBI on aina valmistajakohtainen, mikä tarkoittaa, että sen kanssa on käytettävä konekohtaisia kiinnitysyksiköitä (MACU), jotka sopivat tiettyyn konemalliin.

CDI (Coromant Capto® ‑levykiinnitys) on standardoitu revolveriliitos, joka on yhteensopiva monien konemerkkien ja -mallien kanssa. Pääasiassa eurooppalaiset koneenrakentajat tarjoavat CDI:tä VDI:n tilalle.

CBI

CDI

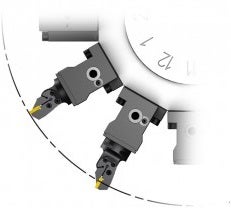

Eri MACU-kokoonpanot mahdollistavat revolverin mukauttamisen jokaiseen tuotantoympäristöön oikealla ulkopuolisen, sisäpuolisen, staattisen ja pyörivän yhdistelmällä. Kaksoiskiinnitysyksiköitä käytetään usein työkalusijaintien määrän kasvattamiseen.

Pyörivä työkalu

Pyörivät työkalut mahdollistavat jyrsintä- ja porauskäsittelyn pääkaran edellyttämällä C-akselin ohjauksella. Myös kaksiakselista käsittelyä voidaan käyttää esimerkiksi kiilaurille tai keskilinjan rei’ille. Taskujen jyrsimiseen tai keskilinjan ulkopuoliseen poraukseen tarvitaan Y-akselilisävaruste.

Porauksessa on parasta käyttää työkalunpitimiä, joissa on sisäinen lastuamisnesteen syöttö ja korkeapaineinen lastuamisneste parhaan mahdollisen lastunpoiston ja prosessin vakauden varmistamiseksi.

Y-akseli/puolirevolveri

Y-akseli mahdollistaa pyörivien työkalujen käytön kolmiakseliseen jyrsintään ja poraukseen keskilinjan ulkopuolella. Useimmat jyrsintää vaativat muodot hyötyvät Y-akselin käyttämisestä. Kaksoissorvausasentoja voidaan lisätä, mikä lisää työkalujen määrää sisartyökalujen käytössä tai lisää pidinvalikoimaa, mikä vähentää tarvetta vaihtaa työkalunpidintyylejä.

Y-akseli

Puolirevolverin kääntö mahdollistaa kaksoissorvausasentojen käytön, mikä lisää työkalujen määrää. Tätä lisävarustetta ei tarvita, jos Y-akseli on käytettävissä. Siksi se valitaan yleensä sorvauskeskuksissa, joissa ei ole pyöriviä työkaluja.

Puolirevolveri

Apukara/alarevolveri

Osan valmistamiseen tarvitaan usein koneistusta molemmilta puolilta. Apukaroja käytetään usein yhdessä tangonsyötön kanssa, ja tämä yhdistelmä mahdollistaa valmiiden osien tuotannon ilman työntekijän valvontaa.

Suurempien erien tuotannossa pienempi revolveri voi puolittaa työkierron ajan yhden revolveriin verrattuna. Alarevolveri mahdollistaa peräkkäissorvauksen ja koneistuksen apukaralla samaan aikaan kuin pääkaralla, mikä lyhentää kiertoaikaa. Tavallisia käyttökohteita ovat pitkät hoikat komponentit, kuten akselit, ja molemmilta puolilta apukaroilla koneistettavat komponentit.

Alarevolverin haittapuolena ovat komponenttien halkaisijan pieneneminen sekä pidempi ohjelmointi- ja asetusaika. Siksi se soveltuu pääasiassa tiettyjä komponentteja varten hankituille sorvauskeskuksille.

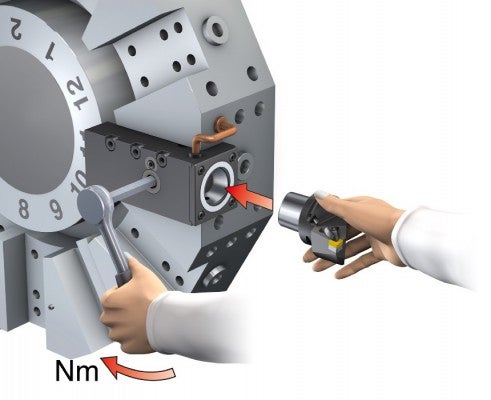

Työkalunpitimen siirtymätoiminto

Koneen ulkopuolisessa työkalujen esimittauksessa on tärkeää, että kullekin kiinnityspisteelle on optimoitu nolla-asento. Työkalunpitimen siirtymätoiminto mahdollistaa ennalta mitatun työkalun asettamisen mihin tahansa kiinnitysyksikköön ja oikean lastuamisen ensimmäisestä valmistettavasta komponentista lähtien, mikä säästää mittausaikaa ja vähentää komponenttijätettä.

Korkeapainepumppu

Useimpien koneiden lastuamisnesteen korkeapainesyöttö on noin 70 bar (1 015 psi).

Automaatio

Tulevaisuuden kone- ja työkaluvaatimuksia ohjaavat yhteiset haasteet: globalisaatio, osaamisvaje, tuotteiden lyhyemmät elinkaaret ja jatkuva tarve pienentää tuotantokustannuksia. Kahden viime vuosikymmenen makrotrendit ovat osoittaneet, että valmistusyritysten pääpaino on valmistusvaiheiden määrän vähentämisessä ja kokonaisvalmistusajan (TMT) lyhentämisessä. Tämä on mahdollistanut prosessien automatisoinnin lisäämisen – edelleen soluympäristössä – ja manuaalisten vaiheiden vähentämisen.

Koneet, työkalut ja CAM jatkavat uusien toimintojen kehittämistä ja auttavat valmistusalaa sopeutumaan yhteisiin haasteisiin.

Sorvauskeskukset ovat automaatiokehityksessä vielä koneistuskeskusten jäljessä, mutta ennustamme tulevan kehityksen ja vallankumousten tapahtuvan seuraavilla alueilla:

- Lastunhallinta korkeammilla lastuamisnesteen paineilla, Coromant Capto® pystyy syöttämään lastuamisnestettä jo 200 baarilla (2 900 psi)

- Automaattinen työkalunvaihto roboteilla tai nosturilla

- Parempi tehokkuus ja tiedonsiirto standardisoinnilla

- Revolveriliitos – yleisille kiinnitysyksiköille tarvitaan uusi ISO-liitäntä, kuten koneistuskeskuksissa, joissa yhteiset karaliitännät mahdollistavat työkalujen järkevämmän käytön

- Tuotetiedot – ISO13399:n yleiset työkalumääritelmät tarjoavat tulevaisuuden valmistusalalle välineitä työkalutietojen kuvaamiseen

Sorvauskeskusten pikavaihto

Sorvauskeskuksissa on nopea työkalun kääntömahdollisuus, mutta niiden käyttöaste on tyypillisesti pienempi kuin koneistuskeskuksissa työkalunvaihtojen ja asetusajan vuoksi. Käytä pikavaihtopitimiä mittaus-, asetus- ja työkalunvaihtoajan vähentämiseen, niin aikaa jää enemmän koneistukseen.

Sorvauskeskusten automaattinen työkalunvaihto

Jos sorvauskeskuksessa on ATC-MACU-revolveri, siinä voidaan käyttää staattisten ja pyörivien työkalunpitimien automaattista työkalunvaihtoa.

Lue lisää sorvauskeskusten automaattisesta työkalunvaihdosta.

Rajoitetun mittapituuden ratkaiseminen

Jokaisella koneella on suurin mahdollinen revolverin kääntöhalkaisija. Kaikkien ulkoisten työkalujen osien on oltava tämän halkaisijan sisällä, jotta revolveri voi pyöriä osumatta työkaluihin. Sorvauksen lastuamisyksiköillä on yhteinen pituus ja siirtymämitta kullekin Coromant Capto® ‑koolle.

Kunkin koneen revolveriliitoksen kiinnitysyksiköt on suunniteltu vakiolastuamisyksiköille, jotta ne pysyvät revolverin kääntöhalkaisijan rajoissa. Käytettäessä pyöriviä työkalunpitimiä on myös suositeltavaa pitää työkalu mahdollisimman lyhyenä, jotta se ei ylitä kääntöhalkaisijaa ja jotta myös vakaus paranee.

Pyörivän työkalunpitimen laakerit ovat paljon lähempänä toisiaan kuin koneistuskeskuksessa. Lyhyt mittalinja vähentää värinää, mikä lisää vakautta ja tuottavuutta. Revolverin kääntöhalkaisija voi usein olla rajoituksena ulkopuolisissa työkaluissa, jotka ylittävät lastuamisyksikön vakiopituuden.

Jos käyttökohde edellyttää työkalun upotusta, lyhyillä, revolverin välykseen sopivilla Coromant Capto® ‑työkaluilla voidaan varmistaa mahdollisimman lyhyt mittapituus. Lyhyissä Coromant Capto® ‑työkaluissa ei ole tartuntauria, ja ne on tarkoitettu vain manuaaliseen työkalunvaihtoon.

Esimerkkejä Coromant Capto® ‑työkaluista, joko tartuntaurallisia tai -urattomia