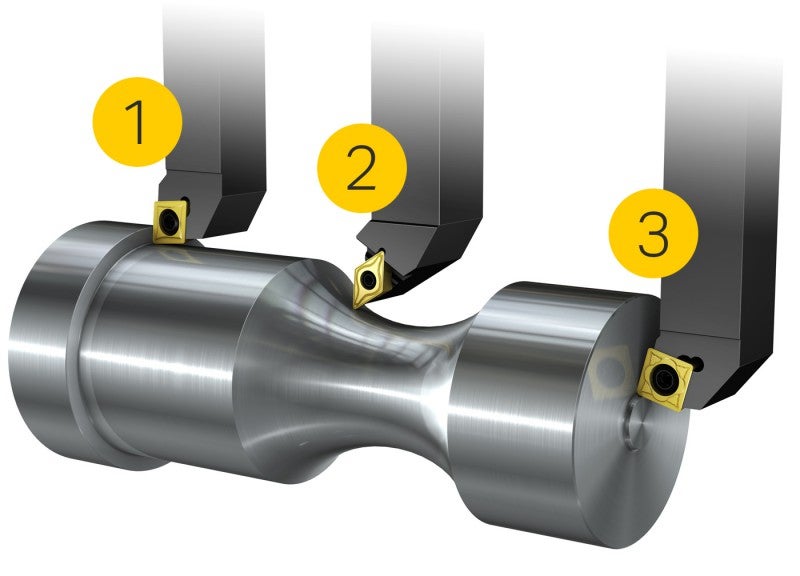

Tornitura esterna

Nella tornitura esterna si lavora il diametro esterno del pezzo. Poiché la tornitura esterna è uno dei processi più conosciuti e diffusi, i requisiti in termini di controllo truciolo, sicurezza di processo e qualità dei componenti sono elevati. Le aree di applicazione base per la tornitura esterna sono la tornitura longitudinale (1), la tornitura di profili (2) e la sfacciatura (3).

Con PrimeTurning™ è possibile eseguire le operazioni di tornitura in tutte le direzioni, con maggiori volumi di truciolo asportato e la massima produttività.

Tornitura longitudinale

Nella tornitura longitudinale, il movimento di avanzamento dell’utensile avviene lungo l’asse del pezzo, il che significa che il diametro del pezzo viene ridotto tramite la tornitura. Si tratta dell'operazione di tornitura più comune.

Nella scelta di un utensile per la tornitura longitudinale è consigliabile prima scegliere il sistema di bloccaggio dell'inserto nel portautensile. La scelta è influenzata dal tipo di operazione e, in una certa misura, dalla dimensione del pezzo. Le operazioni di sgrossatura su pezzi di grandi dimensioni impongono requisiti notevolmente diversi rispetto a quelli delle operazioni di finitura su componenti di piccole di dimensioni.

Forma dell'inserto

Per esigenze di robustezza ed efficienza costi, è consigliabile selezionare il più grande angolo di punta possibile tra quelli disponibili.

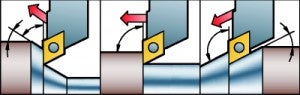

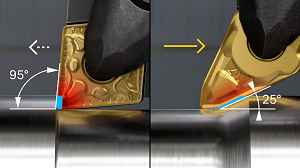

Angolo di registrazione

L'angolo di registrazione dell'utensile incide sulla formazione dei trucioli. Con un angolo di registrazione di 90° (angolo di attacco 0º), lo spessore del truciolo è uguale all'avanzamento (fn). Un angolo più piccolo, di 75–45° (angolo di attacco 15–45°), riduce lo spessore del truciolo e consente di aumentare l'avanzamento.

Portautensili

Se il componente presenta uno spallamento da lavorare, utilizzare un utensile con un angolo di registrazione di 91–95° (angolo di attacco -1 ... -5°). Utilizzare un inserto di tipo C (80°) come scelta prioritaria.

Un inserto di tipo D (55°) consentirà la profilatura o l'esecuzione di scarichi.

In assenza di uno spallamento da lavorare, è possibile aumentare la produttività scegliendo un inserto quadrato e un angolo di registrazione di 75° (angolo di attacco 15°).

Utensili per la tornitura longitudinale

Tornitura di profili

Nella tornitura di profili, il taglio può variare in termini di profondità, avanzamento e velocità. Gli utensili utilizzati per la tornitura di profili sono soggetti a grandi variazioni in termini di sollecitazioni e profondità di taglio, a causa delle variazioni della direzione di lavorazione e del diametro. Una delle proprietà più importanti di un utensile di profilatura è l'accessibilità.

Forma dell'inserto

Per esigenze di robustezza ed economia, è consigliabile selezionare il più grande angolo di punta possibile tra quelli disponibili, ma l'angolo di punta va considerato in relazione all'accessibilità. Gli angoli di punta utilizzati più frequentemente sono di 35° e 55°.

Angolo di registrazione

Analizzare il profilo del pezzo da lavorare al fine di scegliere l'angolo di registrazione più adeguato. Tra il pezzo e l'inserto, va mantenuto un angolo di taglio libero di almeno 2°. Tuttavia, per ragioni legate a finitura superficiale e durata utensile, si consiglia un angolo di registrazione di almeno 7° (angolo di attacco 83°).

Portautensili

La scelta prioritaria dovrebbe essere un utensile con un angolo di registrazione di 93° (angolo di attacco -3°) e un inserto di tipo D (55°). Se occorre un angolo di penetrazione più grande, utilizzare un inserto di tipo V (35°).

Per poter eseguire la profilatura in un'altra direzione o praticare lo scarico di uno spigolo, scegliere un attacco con un angolo di registrazione di 107–117° (angolo di attacco -17 ... -27°).Utensili per la tornitura di profili

Sfacciatura

Nella sfacciatura, l'utensile avanza radialmente verso il centro, all'estremità del pezzo. Le forze di taglio radiali sono elevate e ciò può provocare la flessione sul componente e, talvolta, generare vibrazioni.

Forma dell'inserto

La forma dell'inserto dovrebbe essere selezionata in base all'angolo di registrazione richiesto e in relazione ai requisiti di accessibilità o versatilità. Per esigenze di robustezza ed economia, è consigliabile selezionare il più grande angolo di punta possibile tra quelli disponibili.

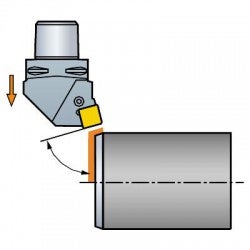

Angolo di registrazione

Angolo di registrazione di 75° (angolo di attacco 15°)

Una riduzione dell'angolo di registrazione (aumento dell'angolo di attacco) può deviare una parte delle forze radiali in direzione assiale verso il mandrino, per migliorare la stabilità e ridurre la tendenza alle vibrazioni.

Portautensili

Per esigenze di ottimizzazione, scegliere un utensile con inserto quadrato e un angolo di registrazione di 75° (angolo di attacco 15°).

Per esigenze di versatilità, scegliere un utensile con inserto romboidale a 80° o un inserto trigonale e un angolo di registrazione di 95° (angolo di attacco -5°).Utensili per la sfacciatura

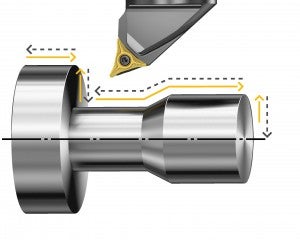

PrimeTurning™

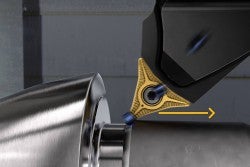

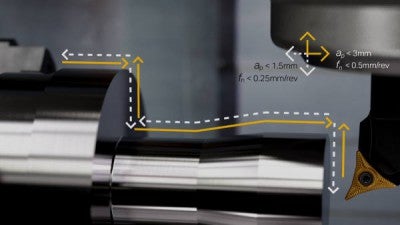

PrimeTurning™ è una strategia di tornitura in cui l'utensile entra nel componente all'altezza del mandrino e asporta il materiale muovendosi verso l'estremità del componente, anziché nella direzione tradizionale dall'estremità del pezzo al mandrino. Questo tipo di tornitura è molto più efficiente e produttivo rispetto a quello convenzionale.

Tale strategia offre una flessibilità che permette di eseguire la tornitura in tutte le direzioni e dunque di svolgere operazioni di tornitura longitudinale, sfacciatura e profilatura con un unico utensile. Inoltre, con lo stesso utensile è possibile eseguire la tornitura convenzionale – seppur con risultati di produttività altrettanto convenzionali.

Angolo di registrazione piccolo

PrimeTurning™ consente di raggiunger lo spallamento con angoli di registrazione di 25–30° (angolo di attacco 65–60°). Un angolo di registrazione ridotto genera un truciolo largo e sottile, allontanando il carico e il calore dal raggio di punta. Questo permette di prolungare la durata utensile o di lavorare con dati di taglio maggiori, consentendo di ottenere notevoli aumenti della produttività.

Tornitura tradizionale vs. PrimeTurning™

Eccellente evacuazione truciolo

L'intasamento da truciolo può essere un problema diffuso nella tornitura longitudinale tradizionale. Con PrimeTurning™, il taglio avviene nella direzione opposta allo spallamento, annullando il rischio di intasamento da truciolo.

Quando utilizzare PrimeTurning™

A causa dell'aumento delle forze radiali, questo metodo richiede componenti e un setup stabili. È una soluzione particolarmente indicata per componenti corti e compatti o sottili con contropunta. PrimeTurning ™ è un'ottima scelta per la produzione in serie o la lavorazione di componenti che richiedono setup e cambi utensile frequenti.Ulteriori informazioni sui nostri utensili CoroTurn® Prime

Tornitura pesante

L'applicazione di tornitura pesante più tipica è la tornitura di componenti di grandi dimensioni con superfici irregolari, a cui si aggiungono profondità di taglio molto elevate e variabili.

Il tempo di taglio è generalmente molto lungo, con la conseguente generazione di alte temperature. Velocità di taglio e numero di giri sono spesso limitati dalle dimensioni e dal bloccaggio del componente. La lavorazione avviene più spesso a secco, dato che le macchine sono aperte e non adatte alla lavorazione con refrigerante.

Componenti di esempio possono essere i grandi alberi per le centrali elettriche, gli alberi di trasmissione e gli schermi per l'industria nucleare e grandi contenitori.

Pelatura di barre

La pelatura di barre è un metodo utilizzato per rimuovere scaglie di ossidazione, scorie di laminazione, cricche superficiali, ecc. dai semilavorati laminati a caldo e forgiati. La pelatura di barre si applica anche a tubi con parete spessa.

I materiali lavorati più comunemente sono acciaio al carbonio, acciaio per molle e acciaio inossidabile.

I campi di applicazione variano, ma i semilavorati pelati vengono spesso utilizzati come fase intermedia di prodotti che devono essere lavorati ulteriormente. Ad esempio, i semilavorati estrusi per la fabbricazione di tubi e i componenti degli assi per l'industria automobilistica.

Rispetto alla tornitura convenzionale, la pelatura di barre è un metodo che, dati i minori tempi di lavorazione, offre alta produttività e bassi costi di produzione. Inoltre, finitura superficiale e tolleranze dimensionali sono elevate, con la conseguente riduzione della lavorazione nelle fasi successive.Utensili per la tornitura pesante

Desiderate ulteriori informazioni sulla ritornitura e tornitura di ruote nuove? Leggete la nostra guida alle applicazioni di tornitura nel settore ferroviario.