Materiali per utensili da taglio

Introduzione

La scelta dei materiali e delle qualità da taglio è una fase importante della pianificazione di una operazione ad asportazione di truciolo.

La conoscenza di base di ogni materiale da taglio e delle sue prestazioni è importante per effettuare la selezione corretta. Si dovrebbe considerare il materiale del pezzo da lavorare, il tipo e la forma del componente, le condizioni di lavorazione e il livello di finitura superficiale desiderato per ogni operazione.

In questa sezione sono riportate informazioni su ogni materiale per utensili da taglio, insieme ai vantaggi e alle raccomandazioni per un uso corretto.

I materiali per utensili da taglio hanno diverse combinazioni di durezza, tenacità e resistenza all'usura e sono suddivisi in numerose qualità con proprietà specifiche. In generale, un materiale da taglio dovrebbe essere:

- Abbastanza duro da resistere all'usura sul fianco e alla deformazione plastica

- Abbastanza tenace da resistere alle macrorotture

- Non reattivo nei confronti del materiale del pezzo da lavorare

- Chimicamente stabile per resistere all’ossidazione e alla diffusione

- Resistente alle brusche variazioni termiche

Metallo duro rivestito

- Rivestimento - CVD

- Rivestimento - PVD

- Metallo duro

Che cos'è il metallo duro rivestito?

Il metallo duro rivestito rappresenta attualmente l’80-90% di tutti gli inserti per utensili da taglio. Il successo di questo materiale è dovuto alla sua straordinaria combinazione di resistenza all’usura e tenacità, oltre che alla possibilità di modellarlo in forme complesse.

Il metallo duro rivestito combina il proprio substrato con un rivestimento. Insieme, questi due elementi costituiscono una qualità che viene realizzata su misura per il suo campo applicativo.

Le qualità di metallo duro rivestito rappresentano la scelta prioritaria per un’ampia gamma di utensili e applicazioni.

Rivestimento - CVD

Definizione e caratteristiche

CVD significa deposizione chimica mediante vapore. Il rivestimento CVD è generato per mezzo di reazioni chimiche a temperature di 700-1050 °C.

I rivestimenti CVD sono caratterizzati da un’elevata resistenza all’usura e un’eccellente adesione al metallo duro.

Il primo metallo duro con rivestimento CVD è stato rivestito con uno strato singolo di carburo di titanio (TiC). I rivestimenti di allumina (Al2O3) e nitruro di titanio (TiN) sono stati introdotti successivamente. Più recentemente, sono stati sviluppati i rivestimenti moderni a base di carbonitruro di titanio, (MT-Ti(C,N) o MT-TiCN, anche detto MT-CVD), per migliorare le qualità, puntando sulla loro caratteristica di mantenere intatta l’interfaccia con il metallo duro..

I moderni rivestimenti CVD abbinano MT-Ti(C,N), Al2O3 e TiN. Le caratteristiche dei rivestimenti sono migliorate continuamente in termini di adesione, tenacità e resistenza all’usura, grazie a interventi di ottimizzazione microstrutturale e post-trattamenti. Vedere la tecnologia Inveio™.

MT-Ti(C,N) - la sua durezza garantisce una buona resistenza all’usura per abrasione, con conseguente diminuzione dell’usura sul fianco.

CVD-Al2O3 - la sua inerzia chimica e la sua bassa conducibilità termica lo rendono resistente all’usura per craterizzazione. Funge anche da barriera termica per aumentare la resistenza alla deformazione plastica.

CVD-TiN - migliora la resistenza all’usura ed è utilizzato per rilevare l’usura.

Post-trattamenti - aumentano la tenacità del tagliente nei tagli interrotti e riducono la tendenza all’incollamento.

Applicazioni

Le qualità con rivestimento CVD sono la scelta prioritaria per un’ampia gamma di applicazioni in cui la resistenza all’usura rappresenta un fattore importante. Queste applicazioni generalmente si trovano nella tornitura generale e barenatura di acciaio, in cui la resistenza all’usura da craterizzazione è garantita dai rivestimenti CVD di elevato spessore; nella tornitura generale di acciai inossidabili e nelle qualità di fresatura nei campi ISO P, ISO M, ISO K. Nella foratura, le qualità CVD sono generalmente usate negli inserti periferici.

Rivestimento - PVD

Definizione e caratteristiche

I rivestimenti PVD (Physical Vapor Deposition - Deposizione fisica mediante vapore) sono ottenuti a temperature relativamente basse (400-600 °C). Il processo si basa sull’evaporazione di un metallo che reagisce, ad esempio, con l’azoto per formare un rivestimento duro di nitruro sulla superficie dell’utensile.

I rivestimenti PVD aumentano la resistenza all’usura di una qualità, grazie alla loro durezza. Le loro tensioni di compressione contribuiscono inoltre ad aumentare la tenacità del tagliente e la resistenza alla formazione di cricche a pettine. Vedere la tecnologia Zertivo™.

Di seguito, sono riportati i costituenti principali del rivestimento PVD. I rivestimenti moderni sono ottenuti combinando questi costituenti in vari strati e/o rivestimenti lamellari depositati in sequenza. I rivestimenti lamellari sono composti da numerosi strati sottili, nell’ordine di nanometri, che rendono il rivestimento ancora più duro.

PVD-TiN - il nitruro di titanio è stato il primo rivestimento PVD. È versatile ed ha un colore dorato.

PVD-Ti(C,N) - il carbonitruro di titanio è più duro del TiN e conferisce una maggiore resistenza all’usura sul fianco.

PVD-(Ti,Al)N - il nitruro di alluminio e titanio ha un’elevata durezza abbinata alla resistenza all’ossidazione, che contribuisce ad aumentare la resistenza generale all’usura.

PVD-ossido - è utilizzato per la sua inerzia chimica ed elevata resistenza all’usura per craterizzazione.

Applicazioni

Le qualità con rivestimento PVD sono consigliate per taglienti tenaci e tuttavia affilati, oltre che per i materiali con tendenza all’incollamento. Queste applicazioni sono molto diffuse e riguardano tutte le frese a candela, le punte integrali e la maggior parte delle qualità per scanalatura, filettatura e fresatura. Le qualità con rivestimento PVD sono anche largamente utilizzate per applicazioni di finitura e come qualità dell’inserto centrale nella foratura.

Metallo duro

Definizione e caratteristiche

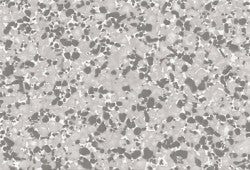

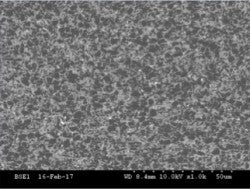

Il metallo duro è un materiale metallurgico in polvere, costituito essenzialmente da particelle di carburo di tungsteno (WC) e da un legante ricco di cobalto metallico (Co). I metalli duri per le lavorazioni ad asportazione di truciolo sono costituiti per oltre l’80% da una fase dura di WC. Tra gli altri componenti importanti figurano ulteriori carbonitruri cubici, utilizzati specialmente per le qualità sinterizzate a gradienti. Il metallo duro assume la sua forma tramite un processo di pressatura delle polveri o attraverso una tecnica di stampaggio a iniezione, quindi sinterizzato fino alla massima densità.

La dimensione della grana del WC è uno dei parametri più importanti per variare il rapporto durezza/tenacità di una qualità; una grana fine è sinonimo di durezza maggiore ad un determinato contenuto della fase legante.

La quantità e la composizione del legante arricchito di Co consentono di controllare la tenacità e la resistenza alla deformazione plastica della qualità. A parità di dimensioni della grana del WC, un aumento della quantità del legante genera una qualità più tenace, con una maggiore tendenza all’usura per deformazione plastica. Un tenore di legante troppo basso, invece, può risultare in un materiale fragile.

I carbonitruri cubici, anche detti fase γ, generalmente vengono aggiunti per aumentare la durezza a caldo e per creare dei gradienti.

I gradienti sono utilizzati per combinare l’elevata resistenza alla deformazione plastica con la tenacità del tagliente. I carbonitruri cubici concentrati nel tagliente migliorano la resistenza a caldo laddove è necessario. Oltre il tagliente, una struttura con un legante arricchito di carburo di tungsteno inibisce la formazione di cricche e fratture da martellamento truciolo.

Applicazioni

WC con grana a dimensione media-grossolana

Il WC a grana media-grossolana offre ai metalli duri un’eccellente combinazione di elevata resistenza a caldo e tenacità. Questa soluzione è utilizzata insieme ai rivestimenti CVD o PVD per ottenere qualità destinate a essere impiegate in tutti i campi.

WC con grana a dimensione fine o submicronica

Il WC a grana fine o submicronica è utilizzato per taglienti affilati con rivestimento PVD per aumentare ulteriormente la robustezza del tagliente affilato. Un altro vantaggio è rappresentato dall’eccezionale resistenza ai carichi termici e meccanici ciclici. Tra le applicazioni tipiche figurano: punte integrali di metallo duro, frese a candela integrali di metallo duro, inserti per troncatura e scanalatura, oltre che qualità di fresatura per finitura.

Metallo duro con gradiente

La doppia caratteristica benefica dei gradienti viene sfruttata vantaggiosamente in combinazione con i rivestimenti CVD in molte qualità che rappresentano la scelta prioritaria per tornitura, troncatura e scanalatura di acciai e acciai inossidabili.

Metallo duro non rivestito

Che cos'è il metallo duro non rivestito?

Le qualità di metallo duro non rivestite rappresentano solo una piccola parte della gamma totale di utensili da taglio. Queste qualità sono composte da WC/Co semplice oppure hanno una quantità elevata di carbonitruri cubici.

Applicazioni

Le applicazioni più tipiche sono la lavorazione di HRSA (superleghe resistenti al calore) o leghe di titanio e la tornitura di materiali temprati a bassa velocità.

La velocità di sviluppo dell'usura delle qualità di metallo duro non rivestito è rapida ma controllata, con un’azione di auto-affilatura dei taglienti.

Cermet

Che cos'è il cermet?

Il cermet è un metallo duro in cui le particelle dure sono a base di carburo di titanio. Il nome "cermet" è stato coniato unendo le parole ceramica e metallo. In origine, i cermet erano materiali compositi di TiC e nichel. I moderni cermet sono privi di nichel e hanno una struttura composta principalmente da particelle di carbonitruro di titanio Ti(C,N), una seconda fase dura di (Ti,Nb,W)(C,N) e un legante di cobalto arricchito di W.

Il Ti(C,N) conferisce alla qualità una maggiore resistenza all’usura, la seconda fase dura aumenta la resistenza alla deformazione plastica e la quantità di cobalto serve a controllare la tenacità.

In confronto al metallo duro, il cermet ha una maggiore resistenza all’usura e una minore tendenza all’incollamento. D’altro canto, ha una minore resistenza alla compressione e una resistenza inferiore agli shock termici. I cermet possono anche avere un rivestimento PVD per aumentare la loro resistenza all’usura.

Applicazioni

Le qualità cermet sono utilizzate in applicazioni con tendenza all’incollamento, dove la formazione di tagliente di riporto rappresenta un problema. Il modello di usura con effetto di auto-affilatura è tale da mantenere basse le forze di taglio anche dopo lunghi tempi di contatto. Nelle operazioni di finitura, ciò consente di prolungare la durata utensile e di lavorare con tolleranze strette, ottenendo superfici “splendenti”.

Tra le applicazioni tipiche figurano la finitura di acciai inossidabili, ghise nodulari, acciai a basso tenore di carbonio e acciai ferritici. I cermet possono essere utilizzati anche come risolutori di problemi su tutti i materiali ferrosi.

Suggerimenti:

- Utilizzare bassi avanzamenti e piccole profondità di taglio

- Sostituire il tagliente quando l’usura sul fianco raggiunge 0.3 mm

- Evitare microfessurazioni termiche e rotture lavorando senza refrigerante

Ceramica

Che cos'è la ceramica?

Tutti gli inserti in ceramica sono caratterizzati da un’elevata resistenza all’usura ad alte velocità di taglio.

La gamma comprende numerose qualità ceramiche per varie applicazioni.

Le ceramiche agli ossidi sono a base di ossido di alluminio (Al2O3), con l’aggiunta di ossido di zirconio (ZrO2) per inibire la formazione di cricche. Questa soluzione permette di ottenere un materiale chimicamente molto stabile ma non resistente agli shock termici.

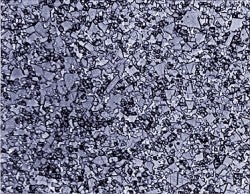

(1) Le ceramiche miste sono rinforzate con l’aggiunta di particelle a base di carburi cubici o carbonitruri (TiC, Ti(C,N)). Questo migliora la tenacità e la conducibilità termica.

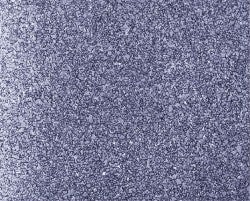

(2) Le ceramiche rinforzate con fibre di whisker sfruttano i whisker di carburo di silicio (SiCw) per ottenere un notevole aumento della tenacità e consentire l’utilizzo del refrigerante. Le ceramiche rinforzate con whisker sono ideali per la lavorazione di leghe a base di Ni.

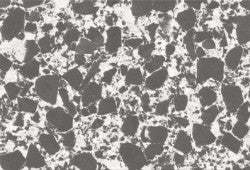

(3) Le ceramiche a base di nitruro di silicio (Si3N4) sono un altro gruppo di materiali ceramici. I loro cristalli allungati consentono di ottenere un materiale autorinforzato con un’elevata tenacità. Le qualità a base di nitruro di silicio danno buoni risultati sulla ghisa grigia ma la ridotta stabilità chimica ne limita l’utilizzo su altri materiali.

Le qualità Sialon (SiAlON) combinano la resistenza di un reticolo auto-rinforzato con nitruro di silicio con una maggiore stabilità chimica. Le qualità SiAlON sono ideali per la lavorazione delle superleghe resistenti al calore (HRSA).

(1) Ceramiche miste

(2) Ceramiche rinforzate con whisker

(3) Ceramiche a base di nitruro di silicio

Applicazioni

Le qualità ceramiche si prestano a una vasta gamma di applicazioni e materiali; nella maggior parte dei casi si tratta di operazioni di tornitura ad alta velocità ma possono essere impiegate anche per operazioni di scanalatura e fresatura. Le caratteristiche specifiche delle singole qualità ceramiche consentono di ottenere un’elevata produttività, quando utilizzate correttamente. Per ottenere buoni risultati, infatti, è importante conoscere bene le condizioni in cui è possibile utilizzarle e come impiegarle.

I limiti della ceramica sono generalmente connessi alla resistenza agli shock termici e alla tenacità alla rottura.

Nitruro di boro cubico policristallino

Che cos'è il nitruro di boro cubico policristallino?

Il nitruro di boro cubico policristallino, o CBN, è un materiale caratterizzato da un’eccellente durezza a caldo che può essere impiegato con velocità di taglio molto elevate. Inoltre, ha buoni livelli di tenacità e resistenza agli shock termici.

Le moderne qualità CBN sono compositi di ceramica con un tenore di CBN del 40-65%. Il legante di ceramica conferisce una maggiore resistenza all’usura al CBN, che altrimenti sarebbe soggetto a usura chimica. Un altro gruppo di qualità è quello ad alto tenore di CBN, dall’85% a un valore prossimo al 100%. Queste qualità possono avere un legante metallico che ne aumenta la tenacità.

Il CBN viene brasato su un supporto di metallo duro per formare un inserto. La tecnologia Safe-Lok™ contribuisce a rafforzare ulteriormente l’adesione di questi riporti di CBN sugli inserti negativi.

Applicazioni

Le qualità CBN sono largamente impiegate per lavorazioni di finitura di acciai temprati, con durezza superiore a 45 HRc. Oltre i 55 HRc, i taglienti di CBN sono gli unici che possono sostituire i metodi di rettifica tradizionali. Gli acciai non trattati, di durezza inferiore a 45 HRc, contengono un’elevata quantità di ferrite, che influisce negativamente sulla resistenza all’usura del CBN.

Il CBN può essere impiegato anche per la sgrossatura ad alta velocità delle ghise grigie, per lavorazioni sia di tornitura che di fresatura.

Diamante policristallino

Che cos'è il diamante policristallino?

Il PCD è un materiale composito, costituito da particelle di diamante sinterizzate con un legante metallico. Il diamante è il materiale più duro in assoluto e pertanto anche il più resistente all’abrasione. Utilizzato come utensile da taglio, ha una buona resistenza all’usura ma non ha stabilità chimica alle alte temperature e si dissolve facilmente nel ferro.

Applicazioni

Gli utensili in PCD sono utilizzati esclusivamente per i materiali non ferrosi, come alluminio ad alto tenore di silicio, compositi a matrice metallica (MMC - Metal Matrix Composites) e plastica rinforzata con fibra di carbonio (CFRP - Carbon Fibre Reinforced Plastics). Con adeguata adduzione di refrigerante, il PCD può essere utilizzato anche per lavorazioni di superfinitura di titanio.

Qualità Sandvik Coromant

Qui sono riportate informazioni sull'assortimento di inserti e qualità Sandvik Coromant.

Con queste informazioni è possibile scegliere l'inserto o la qualità in base al materiale da taglio o al campo di applicazione.