プレス金型

自動車製造にはプレス金型が不可欠です。どの金型一つをとっても、時間、費用、ノウハウの莫大な投資を表していることは容易に理解できます。また、特に新型モデルの寿命が短くなる一方であるために、リードタイムの短縮と製造コストの削減が喫緊の課題であることも容易に理解できます。 金型の作成には、高い金属加工技術-直接的な加工および鋳鉄、ノジュラー鋳鉄、鋼鉄、超硬工具鋼の高度の切削技術が必要です。 加工概要  |

CoroMill® 745

大ロット生産、柔軟なライン移管および最大工具稼働率が重視される場合に最適なマルチエッジコンセプト。特許取得済みのチップ位置決めシステムにより、14コーナ仕様のチップにも関わらず、片面ポジフライスカッターと同じ軽切削アクションと性能を実現します。

CoroMill® 345

CoroMill 345は、新世代の45度正面フライスカッターで、市場で一番のコスト効率が特徴です。この最先端の工具は、主として、鋼鉄、ステンレススチール、鋳鉄の、小~中程度の切込み深さの高性能正面フライス用として設計されています。汎用性と広範な最適化の可能性により、条件の厳しい荒加工から鏡面仕上げ加工まで、幅広い用途に適します。

CoroMill® 316

柔軟性が高く、生産性に優れた、工具および在庫コストの小さいヘッド交換式フライス加工システムです。頑丈な切削ヘッド/シャンクインターフェースは、荒加工のための強靭性と仕上げ加工のための高い剛性を備えています。新たに導入された超硬ソリッドシャンクを、10~25 mmのすべてのカップリングサイズで使用することができます。剛性が高くたわみが少ないため、オーバーハングの大きな、深いポケットの加工が可能です。また、高精度の仕上げ加工にも適しています。

CoroMill® ボールノーズ

CoroMillボールノーズエンドミルを、統合型Coromant Captoカプリングと組み合わせて使用することができるようになりました。Coromant Captoでは、工具およびカプリングの剛性のモジュール化が進んでいます。

CoroDrill® 880 (スーパーUドリル)

ステップテクノロジーにより、従来のスローアウェイドリルに比べ、生産性が最大100 %も向上しています。ワイパーブレーカを備えた真の4つの刃先により、非常に優れた仕上げ面が得られます。最適化された切りくず排出溝により切りくず排出が加速され、生産の中断防止に貢献します。12.00~63.5 mm径のものが用意されています。

5. 高硬度材の仕上げ加工

チップ材種GC1010

荒加工から仕上げ加工までに最適化された、新しいPVDコーティングのGC1010は、既存の材種を完全に凌駕しています。非常に高い刃先の強靭さ、耐摩耗性、高い切削速度により、高硬度鋼の加工に適します。生産性の向上が約束されています。

CoroMill® 300

平滑な正面フライス、倣いフライス加工、ポケット加工用の丸チップです。鋳鉄から焼入れ鋼までのすべての材料の荒加工に適します。正の切削角により軽快に切削でき、出力の小さなマシンや安定性に欠ける条件でも、大きな送り量を与えることができます。チップサイズIC20およびカッター径66~200 mmのものが用意されています。

CoroMill® 200

堅牢な正面フライス加工用および倣い加工用カッター高い切りくず排出量と優れた加工安定性および信頼性を実現。刃先が強靭なため、カッターは断続加工 (穴、すきまなど) や、摩耗性の高い鍛造肌 (黒皮) などの過酷な加工条件に耐えることができます。

径範囲:25–160 mm (1–10 inch)

CoroMilll® MH20

鋳型キャビティポケットフライス加工 (最大HRC 48)、鋳型ベースの深いキャビティ加工、金型ブロックのコーナ加工および小さな食いつきの 肩削りフライス加工向けに最適化された高送りフライスカッター。

径範囲:16–50 mm (5/8–2 inch)

CoroMilll® 415

小径用高送り正面フライスカッター このカッターは、幅広い用途に利用できる汎用性の高い工具です。高い切りくず排出量および4コーナチップにより、部品あたりコストを削減し優れた生産性を実現。

径範囲:13–32 mm (0.5–1.25")

CoroMilll® 210

高送り正面フライスおよびプランジフライスカッター。CoroMilll® 210は生産性の高い荒加工コンセプトの工具で、高い切りくず排出量が最優先される場合に使用します。切りくず厚さを薄くすることで高いテーブル送りが可能で、高生産性を実現します。

径範囲:25–160 mm (1–6 inch)

CoroMilll® 210

自動車メーカーのハッピーエンドの物語

始まりは1956年、終わりは現地時間の火曜日の10時15分。当時、自動車業界の大御所であるケネス・ルースは、自動車用製造ツールが、木と石膏の模型から、CADによる製造と効率の高い21世紀の製造へと移行することを理解していました。

ただし、自社の技術では十分でないと思われたので、ケネスは、プレス用金型の金属加工時間の最大限30 %の削減を達成するために、サンドビック・コロマントとタッグを組むことにしました。

歴史は作られたのでしょうか?多分。費用は節約できたでしょうか?もちろん。

自動車メーカーは、通常は、プレス用金型の1/3を内製しています。金型の製造には時間がかかりますが、1台の自動車の製造には約750もの金型が必要で、製造の大きなボトルネックになっています。今日では、リードタイムの短縮、モデル数の増加、タイトな予算により、この工程は厳しくなる一方です。

ケネス・ルースは、この切削およびフライス加工の多くが一人のオペレーターによって行われ、その多くは手仕上げで、熟練の技と長い時間を必要とするものであることを知っていました。そのため、コストがかかるだけでなく、標準化することもできませんでした。マシンのプログラミングを別々のオペレーターが行った場合、右側のドアの品質と閉まり具合が左側のドアと異なることもありました。

サンドビック・コロマントには、コストとリードタイムを削減し、品質を向上させる方法を考案する役割りが割り当てられました。新しい工具と加工を使用する、新しい工程が開発されました。その結果- 加工時間が30 %以上も削減され、手作業による研磨仕上げはすべてなくなり、他の手作業による加工も大幅に削減されました。

どのようにして達成したのでしょうか?

まず、高速度鋼のドリルをスローアウェイドリルに変えました。この単純な方法で、効率が大幅に向上しました。次に、突出し量の長い部品の加工効率を改善するために、従来の工具をsilent toolsに変え、繰り返し使用可能なテンプレートを多数開発しました。

ケネス・ルース

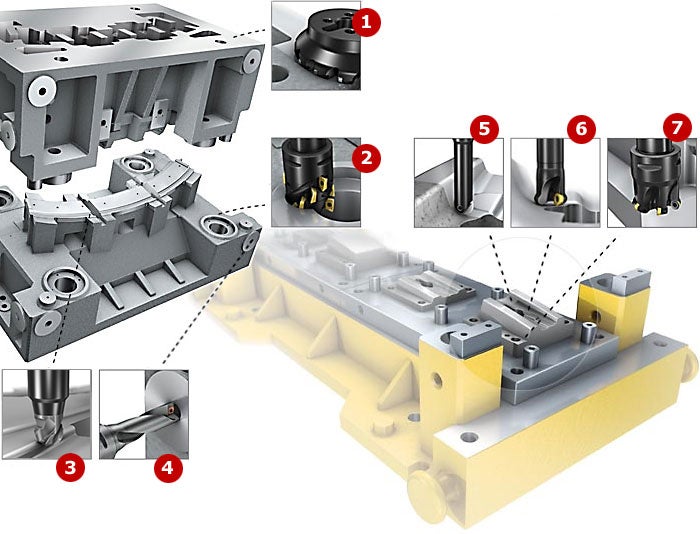

プレス用金型の加工の改善

おそらく、プレス用金型の加工で何が最も大きく削減できたのかは、新しい切削方法を見れば分かります。コストの削減で、ケネス・ルースを一躍有名にするのに貢献した方法を、いくつか挙げてみましょう。

ボールノーズカッターではなく丸チップのフライスカッターを使用する- 3D荒加工でのリードタイムの短縮

3D表面の一般的な荒加工は、ボールノーズカッターを使用して、さまざまな切込み深さで行う倣いフライス加工です。これは、スピンドルノーズからの大きな突出し量との組合せになるため、切削工具とマシンのスピンドルに大きな応力が加わります。

丸チップのカッターを使用してコンタリングツールパスに切り替えることにより、大きな有効刃数の利点を活用して、切りくず排出量を多くすることができます。軸方向の切込み深さを一定にすると、スピンドルにかかる負荷が一様および一定になり、工程の最適化を行うことができます。

ダイシューへの高速穴あけ

鋳鉄製ダイシューへの穴あけには、伝統的に、高速度鋼のドリルが使用されています。ダイシューには多数のボルト穴などが含まれていることが多いため、総穴あけ時間が長くなります。

ドリルをCoroDrill 880 (スーパーUドリル) などの刃先交換式ドリルに変えることにより、ドライ加工であっても、大幅な生産性の向上を達成することができます。

鋼鉄の形抜きにプランジドリル加工を使用した効率のよい穴あけ

通常は、このような楕円形状の穴あけには、高速度鋼のドリルで穴あけを行った後、フライスカッターで穴を広げます。

CoroDrill 880は、この組合せを、断続プランジ穴あけ加工を使用して穴を広げることで代替します。

この方法で85 %を切削し、残りを従来の丸チップフライスカッターで切削することにより、加工時間を大幅に短縮することができます。

リフターの特徴

標準的な方法では、高速度鋼のドリルを使用して穴あけを行い、ソリッドフライスカッターを使用して広げます。

サンドビック・コロマントでは、刃先交換式ドリル (CoroDrill 880) を使用して穴あけを行い、刃先交換式プランジカッター (CoroMill 210) を使用して、穴を広げて溝に加工します。

高効率トロコイドフライス加工を使用して、短時間にできるだけ多くの切削を行います。大きな切込み深さが得られ、加工する溝の幅を狭くすることができます。

ガイドブッシュのシート

ガイドブッシュのシートを加工する効率的で柔軟な方法に、丸チップのカッターであるCoroMill 300、CoroMill 390ロングエッジカッター、および仕上げ用としてCoroBore 825を使用する方法があります。

まず、CoroMill 300を使用して座ぐり加工を行い、次に3軸ヘリカル加工で穴を広げます。

CoroMill 390LEは、大きな切込み深さにより、軽快な切削動作との組合せで、効率よくシートの加工を行うことができます。

高精度ボーリングツールのコロボア825を使用して、必要な仕上げ公差を達成します。この加工法により、時間が短縮され、在庫が削減されます。

この形状の加工に使用される、従来の穴あけ工具とソリッドカッターの組合せは、これより大幅に生産性が劣ります。

安全ボルト用表面の加工

このような形状の加工で、アクセス性が悪く、大きな突出し量が必要なときには、従来のロングエッジフライスカッターではなく、CoroMill 210を使用したプランジ加工が適します。標準的な方法では、高速度鋼のロングエッジカッターが使用されます。

プランジ法では、力が軸方向に直接かかるため、長い突き出し量での加工での、びびりの発生に関して有利です。

安定性とモジュール性に優れたCoromant Captoシステムの長所を活かして、ツールアセンブリーを最適化することができます。

CoroMill 300による3D表面の荒加工

CoroDrill 880によるプレス用金型の穴あけ

CoroDrill 880によるプランジ穴あけ

CoroMill Pluraによるトロコイドフライス加工

CoroMill 390LEによるガイドブシュの加工

CoroMill 210によるプランジ加工

Coromant Capto®

旋削工具、穴あけ工具、転削工具を交換するたびに、時間と費用を節約することができます。

市場を席巻する柔軟性を備えた非常に便利な金型の製作。Coromant CaptoがISOの認証を取得

Silent tools

びびりを嫌う用途では、Silent Toolsを使用することにより、大幅な生産性の向上を達成することができます。

振動エネルギーが防振バーに吸収され、びびりの発生が最小限度に抑えられるため、切削条件を大幅に引き上げることができます。

CoroChuck™ 930

市場で一番の抜け落ち防止機能を備えたこのチャックは、すべてのフライス加工および穴あけ加工でびびりを低減して卓越した安定性とアクセス性を発揮するように設計されています。