Stosowanie chłodziwa podczas przecinania i obróbki rowków

Użycie cieczy chłodząco-smarujących wpływa znacząco na bezpieczeństwo przecinania i rowkowania. Prawidłowo stosowane chłodziwo obniża temperaturę w strefie skrawania i usprawnia odprowadzanie wiórów.

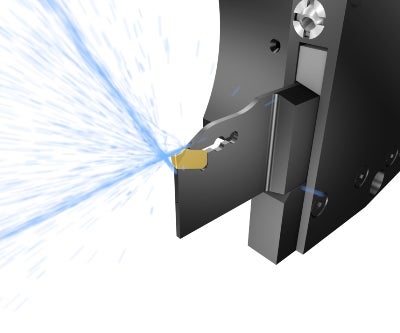

Chłodziwo doprowadzane wewnętrznie i zewnętrznie

Przy zewnętrznym doprowadzeniu chłodziwa podczas przecinania i obróbki rowków ilość chłodziwa dostająca się do rowka jest bardzo niewielka. Dotyczy to zwłaszcza rowków o dużej głębokości. Dlatego jego korzystny wpływ jest niewielki. Gdy chłodziwo jest doprowadzane wewnętrznie z dużą precyzją, strumienie chłodziwa docierają do ostrza skrawającego nawet przy dużej głębokości rowków.

Zalety precyzyjnego podawania chłodziwa

- Wyższe parametry skrawania lub możliwość zastosowania płytki w gatunku z węglika o niższej twardości

- Lepsza kontrola wiórów i mniejsza chropowatość powierzchni obrobionej

- Większa trwałość narzędzia

Jak podawać chłodziwo: na powierzchnię natarcia czy powierzchnię przyłożenia? A może jedno i drugie?

W zależności od warunków obróbki można wybierać oprawki z podawaniem chłodziwa na powierzchnię natarcia (od góry) lub powierzchnię przyłożenia (od dołu). Niekiedy wystarczy jeden sposób, ale najlepsze efekty uzyskuje się, stosując oba rozwiązania jednocześnie.

Korzyści z podawania chłodziwa od góry na powierzchnię natarcia

Chłodziwo podawane na powierzchnię natarcia poprawia kontrolę wiórów, co jest kluczem do długiej trwałości i rzadkich przerw w obróbce. Podawanie chłodziwa od góry może też ograniczać powstawanie narostu.

Korzyści z podawania chłodziwa od dołu na powierzchnię przyłożenia

Chłodziwo podawane od dołu obniża temperaturę, zmniejsza starcie na powierzchni przyłożenia. i usprawnia odprowadzanie wiórów. Niższa temperatura na krawędzi skrawającej umożliwia stosowanie gatunków płytek o niższej twardości, które potencjalnie mogą osiągnąć większą trwałość i umożliwić stosowania wyższych parametrów skrawania. Dzięki zastosowaniu chłodziwa w połączeniu z płytką o wyższej udarności obróbka przebiega w bardziej przewidywalny i bezpieczniejszy sposób. Podawanie chłodziwa od dołu jest korzystne w przypadku długich przejść, utrudnionych z uwagi na wysoką temperaturę.

Wpływ chłodziwa na różne materiały

Skuteczność zastosowania chłodziwa jest największa przy obróbce materiałów o niskiej przewodności cieplnej, takich jak niektóre stale nierdzewne i superstopy żaroodporne. Podawanie chłodziwa przynosi też znaczne korzyści w przypadku skrawania materiałów przywierających: stali niskowęglowych, aluminium i stali nierdzewnych Duplex.

Szczególne właściwości różnych materiałów w zakresie skrawalności

Zalecenia

Stosować odpowiednie ciśnienie chłodziwa

Generalnie obowiązuje zasada, że im wyższe jest ciśnienie chłodziwa, tym większe są korzyści pod względem trwałości i kontroli wiórów. Od tej zasady zdarzają się jednak wyjątki. Niekiedy zdarza się, że przy ciśnieniu powyżej 100 bar (1450 psi) trwałość ulega zmniejszeniu. Chłodziwo podawane pod niskim ciśnieniem może w pewnym stopniu poprawić trwałość i kontrolę wiórów, natomiast gdy jego ciśnienie mieści się w zakresie 30–80 bar (435–1160 psi), obydwa parametry ulegają znaczącej poprawie.

Należy unikać zbyt niskich temperatur i powstawania narostu

Zbyt niska temperatura może prowadzić do powstawania narostu na ostrzu płytki

Przy zbyt niskiej temperaturze istnieje ryzyko pogorszenia trwałości, szczególnie podczas obróbki stali nierdzewnej. Prowadzi to do powstawania narostu. W takim przypadku należy zwiększyć temperaturę. Najlepszym sposobem, aby to osiągnąć jest:

- Zwiększenie posuwu i prędkości skrawania. Jeśli chłodziwo jest doprowadzane wewnętrznie, należy zwiększyć prędkość skrawania o 30-50 procent

- Jeśli przy odcinaniu do osi obrotu powstaje narost, po osiągnięciu granicznej prędkości obrotowej obrabiarki należy wyłączyć podawanie chłodziwa