Toczenie rowków czołowych

Podczas toczenia rowka na czołowej powierzchni przedmiotu ważne jest zastosowanie odpowiedniego narzędzia. Krzywizna żebra narzędzia uzależniona jest od krzywizny rowka. Podczas toczenia rowków czołowych odprowadzanie wiórów może stanowić wyzwanie ze względu na krzywiznę rowka. Wióry zakleszczające się w rowku mogą spowodować wyłamanie ostrza, pogarszając bezpieczeństwo obróbki.

Dobieranie odpowiedniego narzędzia do toczenia rowków czołowych

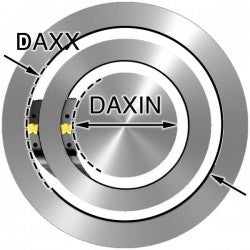

Zakres średnic (DAXIN i DAXX)

Wybrać oprawkę, dla której graniczne wartości średnic pierwszego przejścia DAXIN i DAXX obejmują średnice boków tego pierwszego zagłębienia ostrza w materiał. Mając wybór spośród kilku modeli spełniających ten warunek, najlepiej jest zastosować oprawkę o najwyższych wartościach zakresu średnic. Narzędzie do rowków o dużych średnicach charakteryzuje się mniejszą krzywizną żebra, dlatego jest sztywniejsze i bardziej stabilne. Zapewnia ono także lepszą kontrolę wiórów.

Głębokości skrawania (CDX)

Zawsze wybierać to narzędzie, które ma niższą wartość parametru maksymalnej głębokości skrawania (CDX), a co za tym idzie wyższą stabilność.

Szerokość skrawania (CW)

Do toczenia rowków należy stosować płytkę o możliwie najszerszym ostrzu i odpowiednio szeroką oprawkę. Szersza oprawka jest bardziej sztywna i zapewnia większą stabilność.

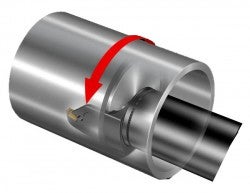

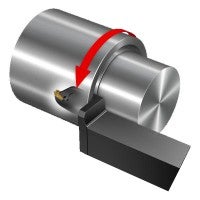

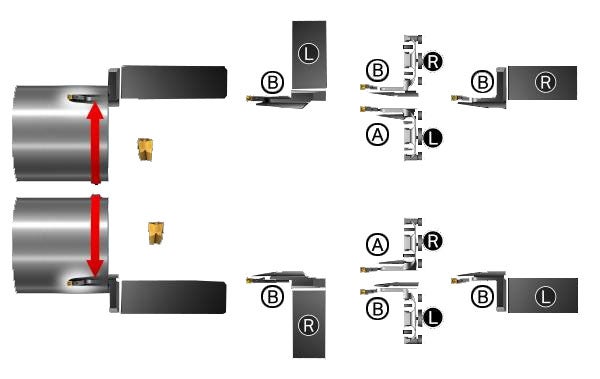

Wersja narzędzia i typ żebra

Wybór właściwego narzędzia (z żebrem typu A lub B, wersji prawej lub lewej) zależy od konfiguracji obrabiarki i kierunku obrotów przedmiotu obrabianego

- Żebro A = do obróbki wewnętrznej

- Żebro B = do rowków czołowych blisko występu

Żebro typu A

Żebro typu B

Zalecenia dotyczące oprawek narzędziowych

Podczas wyboru oprawki odpowiedniej dla danego zastosowania związanego z obróbką rowków czołowych należy wziąć pod uwagę następujące elementy:

- Wybór złącza obrabiarki. Wybór pomiędzy rozwiązaniem modułowym i jednolitym, takim jak oprawka z trzonkiem systemu QS

- Oprawka prosta 0° czy kątowa 90°

- Narzędzie w wersji prawej czy lewej. Zależy od poprzednio dokonanych wyborów

oprawka 0°

oprawka 90°

Wersja prawa czy lewa?

Sprawdzić, która wersja narzędzia jest potrzebna, w zależności od wcześniej dokonanych wyborów.

Aby uzyskać jak najlepsze wyniki podczas toczenia rowków czołowych, zalecane jest zastosowanie sytemu zaprojektowanego specjalnie do tego rodzaju obróbki, takiego jak CoroCut QF. Aby uzyskać więcej informacji na temat sposobu wybierania odpowiedniego narzędzia do toczenia rowków czołowych, należy odwiedzić stronę poświęconą danemu produktowi lub skorzystać z aplikacji CoroPlus® ToolGuide

Narzędzia Tailor Made

Wszystkie standardowe narzędzia do toczenia rowków czołowych zostały zaprojektowane tak, aby pokryć możliwie szeroki zakres średnic pierwszego przejścia. Chcąc uzyskać narzędzie najlepiej dopasowane do obrabianego rowka, warto jest zainwestować w oprawkę dostępną w ramach usługi Tailor Made. Żebro takiej listwy jest dopasowane dokładnie do średnicy pierwszego przejścia i ma regularny kształt, co sprawia, że podparcie gniazda płytki jest sztywniejsze od standardowych konstrukcji, które kształtem przypominają znak przecinka (patrz rysunek). Głębokość skrawania i średnica pierwszego przejścia może zostać dobrana stosownie do potrzeb, sprawiając, że narzędzie będzie zoptymalizowane do toczenia konkretnych rowków czołowych.

Oprawka standardowa

Wyższa sztywność narzędzia

Oprawka Tailor Made

Dobieranie odpowiedniego narzędzia do toczenia rowków czołowych podczas wytaczania

Aby wykonać rowek czołowy w obrabianym przedmiocie, należy zastosować odpowiednie mocowanie płytki. Oprawka powinna być dostosowana do krzywizny ścian rowka i w związku z tym odpowiednio zakrzywiona. Kluczowe znaczenie przy wykonywaniu rowków czołowych ma kontrola wiórów. Wióry powinny być dostatecznie długie, by nie zakleszczać się w rowku, a przy tym na tyle krótkie, by nie owijać się wokół narzędzia lub obrabianego przedmiotu.

Toczenie rowków czołowych

Strategie

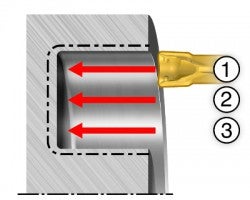

Obróbka zgrubna

Zawsze rozpoczynać obróbkę od przejścia o największej średnicy (1) i z każdym przejściem zbliżać się do osi obrotu. Aby uniknąć zakleszczenia się wiórów w wąskim rowku, na tym etapie preferowane jest tworzenie ciągłych wiórów. Jeśli konieczne jest uzyskanie krótkich wiórów, można zastosować krótkotrwałe zatrzymania ruchu posuwowego lub wycofywać narzędzie. Grubość warstwy skrawanej w tych przejściach (2, 3) powinna mieścić się w zakresie 0.5 ‒ 0.8 × szerokość ostrza płytki. Ponieważ na tym etapie usuwanie wiórów jest łatwiejsze, można zwiększyć posuw o 30‒50%. W tym kroku wióry z reguły są krótsze.

Obróbka głębokich rowków

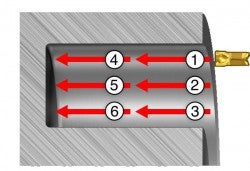

Obróbkę głębokich rowków (>25 mm głębokości) zaleca się wykonać w dwóch etapach:

- Obróbka rowka do 50% głębokości i wymaganej szerokości (1, 2, 3)

- Obróbka do wymaganej głębokości (4, 5, 6)

Toczenie zgrubne z roztaczaniem na boki

p

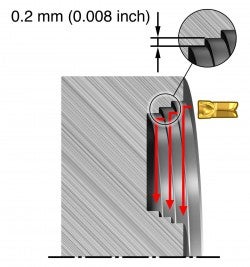

Toczenie mające na celu poszerzenie rowka zapewnia lepszą kontrolę i odprowadzanie wiórów. Rozpocząć od największej średnicy i toczyć w kierunku osi obrotu. Nie toczyć po powierzchni obrobionej. Kolejne przejścia powinny odbywać się z odstępem 0.2 mm od konturu przejścia poprzedzającego. Toczenie w kierunku promieniowym przebiega z wyższą stabilnością niż toczenie z posuwem w kierunku osiowym. Stosować roztaczanie w celu uniknięcia wzbudzania drgań. Należy pamiętać, że ze względu na niższą głębokość skrawania (a) roztaczanie jest mniej produktywne niż toczenie z posuwem w kierunku osiowym

Obróbka wykończeniowa

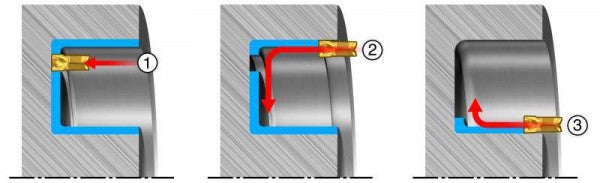

Zapewnienie dobrej kontroli wiórów podczas obróbki wykończeniowej jest zawsze trudnym zadaniem, szczególnie w przypadku obróbki zaokrągleń narożników. Ważne jest, aby oddzielić materiał, który ma zostać usunięty, wykonując trzy przejścia.

- Najpierw należy wykonać przejście równoległe do osi toczenia przy końcu łuku narożnika od strony zewnętrznej ścianki rowka.

- Drugie przejście rozpocząć od toczenia wzdłużnego zewnętrznej ścianki rowka, a następnie toczyć poprzecznie aż do łuku narożnika wewnętrznej ścianki rowka.

- W trzecim przejściu toczyć wewnętrzną ściankę i przyległy łuk narożnika.

Precyzyjne podawanie chłodziwa

Narzędzia do toczenia rowków czołowych należy stosować z użyciem chłodziwa nawet wtedy, gdy maksymalne ciśnienie chłodziwa jest niskie (7‒10 bar). Precyzyjne podawanie chłodziwa usprawnia odprowadzanie wiórów i zmniejsza ryzyko zakleszczenia się wióra w rowku, szczególnie podczas toczenia głębokich rowków. Gdy jest to możliwe, należy stosować chłodziwo pod wysokim ciśnieniem, maks. 80 bar, aby zapewnić lepszą kontrolę i odprowadzanie wiórów.