CoroCut® 2

Nowa koncepcja, większe korzyści

Instrukcje obsługi

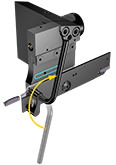

Zobacz i pobierz instrukcje obsługi dla listew do odcinania na płytki CoroCut® 2 Wymiana płytki i podłączenie chłodziwa w przypadku listew do odcinania

Znajdź adapter do swojej obrabiarki

Te uchwyty mocujące oraz oprawki napędzane są przeznaczone do konkretnych typów głowicy rewolwerowej z rozstawem śrub charakterystycznym dla obrabiarek danej marki.

Wskazówki dotyczące zastosowań

Istnieje szereg wskazówek, których zastosowanie w praktyce pozwala istotnie poprawić przebieg przecinania i obróbki rowków. Zachęcamy do odwiedzenia sekcji bazy wiedzy poświęconej przecinaniu i obróbce rowków

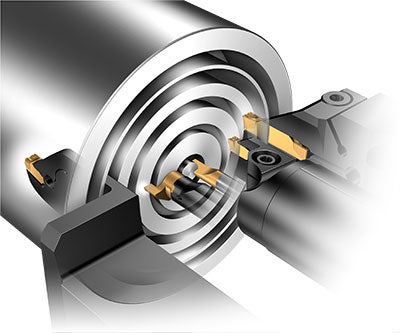

Konstrukcja wiper do wszystkich geometrii do przecinania

Płytki wiper umożliwiają obróbkę przedmiotów z wysokimi posuwami i uzyskiwanie małej chropowatości powierzchni, zapewniają również korzystny przebieg łamania wiórów. Ogólna wytyczna brzmi: dwukrotnie wyższy posuw - ta sama chropowatość powierzchni, co dla płytki ze zwykłym zaokrąglonym narożem. Ten sam posuw - dwukrotnie lepsza chropowatość powierzchni.

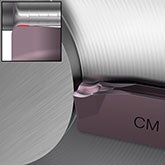

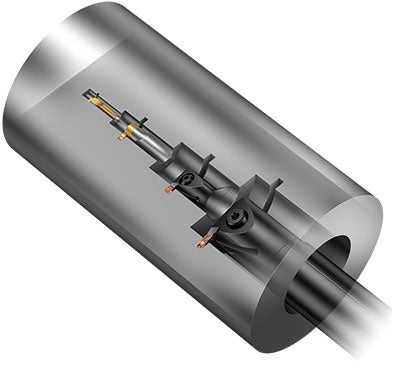

Konstrukcja ostrza do odcinania

Krótki docisk mocujący zapewnia lepszą wydajność podczas wykonywania fazowań przed przecinaniem. Większa trwałość narzędzia i mniej chropowata powierzchnia dzięki większej stabilności i wewnętrznemu doprowadzaniu chłodziwa.

Klucz do ostrzy

Klucz do krótszego docisku mocującego płytki do przecinania posiada dwa trzpienie, z których jeden jest mimośrodowy i po obróceniu rozwiera dociski gniazda płytki.

Pozycjonowanie

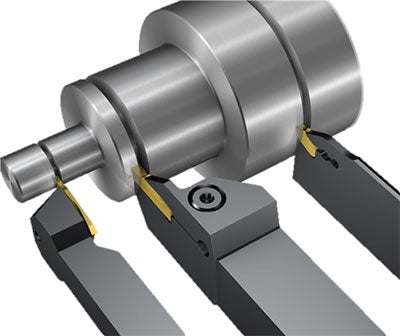

Zewnętrzne przecinanie i obróbka rowków zewnętrznych

CoroCut® 2

Wszechstronne przecinanie i obróbka rowków, ekonomiczne dzięki dwuostrzowym płytkom. Pierwszy wybór do obróbki rowków i przecinania przy średnicach poniżej 40 mm (1.575 cala).

CoroCut® 3

Do ekonomicznego płytkiego przecinania i obróbki rowków oraz precyzyjnej obróbki wąskich rowków i rowków pod pierścienie osadcze, nie wyłączając najmniejszych szerokości.

CoroCut® QD

Pierwszy wybór do odcinania i toczenia głębokich rowków.

| System | CDX, mm | CW, mm |

| CoroCut® QD | 15–80 | 2–8 |

| CoroCut® 2 | 13–28 | 1.5–8 |

| CoroCut® 3 | 1.5–6.4 | 0.5–3.18 |

Obróbka rowków wewnętrznych

CoroCut® 2

Wszechstronne rozwiązanie do przecinania i obróbki rowków. Pierwszy wybór do wytaczania rowków wewnętrznych o większych średnicach,

25 mm (0.984 cala) lub więcej. Ekonomiczne dzięki dwuostrzowym płytkom.

CoroTurn® XS

Precyzyjnie szlifowane narzędzia. Pierwszy wybór do obróbki najwęższych rowków o najmniejszych średnicach, 2–10 mm (0.079–0.394 cala).

CoroCut® MB

Ekonomiczne rozwiązanie do wąskich rowków o małych średnicach.

CoroCut® QI

Pierwszy wybór do bezpiecznej obróbki rowków wewnętrznych o małych średnicach, 12–60 mm (0.472–2.362). Zapewnia duże bezpieczeństwo obróbki i niezawodność toczenia rowków przy wysokiej jakości powierzchni.

| System | DMIN, mm | CDX, mm |

| CoroCut® XS | 2–7.2 | 0.4–2.5 |

| CoroCut® MB | 10–20 | 0.7–8 |

| CoroCut® QI | 12–60 | 2–19 |

| CoroCut® 2 | 25–150 | 4.5–23 |

Obróbka rowków czołowych

CoroCut® 2

Rodzina wszechstronnych produktów do przecinania i toczenia rowków. Ekonomiczne dzięki dwuostrzowym płytkom. Pierwszy wybór do obróbki płytkich rowków czołowych o średnicy powyżej 35 mm (1.378 cala).

CoroCut® QF

Pierwszy wybór do bezpiecznej obróbki głębokich rowków czołowych o średnicy powyżej 30 mm (1.181 cala). Zapewnia niezrównaną niezawodność w obróbce nawet głębokich, wąskich rowków.

CoroCut® MB

Ekonomiczne rozwiązanie do wąskich rowków o małych średnicach.

CoroTurn® XS

Precyzyjnie szlifowana geometria ostrza. Pierwszy wybór do obróbki najwęższych rowków o najmniejszych średnicach.

| System | DAXIN, mm | CDX, mm | CW, mm |

| CoroTurn® XS | 0.2–24 | 2–30 | 1-5 |

| CoroCut® MB | 5.64–12 | 1.5–10 | 1–4 |

| CoroCut® QI | 16–35 | 5.5–20 | 3–6 |

| CoroCut® QF | 30–500 | 20–50 | 3–8 |

| CoroCut® 2 | 34–200 | 12–28 | 2.5–8 |

Zalecenia

- Rozpocząć od płytki pierwszego wyboru i zalecanych parametrów

- Wszystkie zalecenia dotyczą parametrów skrawania bez precyzyjnego podawania chłodziwa

- Stosując precyzyjne podawanie chłodziwa, można zwiększyć prędkość o 30–50%

- System CoroCut® 2 do odcinania i obróbki rowków zewnętrznych to ekonomiczny wybór przy głębokości skrawania umożliwiającej użycie płytek dwuostrzowych.

Jeśli system CoroCut® 2 nie spełnia wymagań, na stronie Przecinanie i obróbka rowków można znaleźć więcej zaleceń dotyczących wyboru narzędzi.

Zalecane płytki

Wielkości gniazd płytek

- Dostępne są płytki z gniazdami różnej wielkości i o zróżnicowanych promieniach naroży. Wszystkie płytki CoroCut® 2 są w pełni kompatybilne z istniejącymi oprawkami narzędziowymi CoroCut® 1-2. Jednak w celu uzyskania korzyści w postaci bardziej precyzyjnego pozycjonowania płytki i ograniczenia jej ruchów do minimum, konieczne jest przejście na nowe oprawki narzędziowe o szynowej konstrukcji gniazda płytki E-F-G.

- Wielkość gniazda płytki musi odpowiadać wielkości gniazda w oprawce

Wielkości gniazd płytek

- D ze złączem typu V:

- Szerokości ostrzy płytek: 1.5 mm (0.059 cala)

- Głębokość skrawania: 8–17 mm (0.315–0.669)

- E-L ze stabilną konstrukcją szynową:

- Szerokości ostrzy płytek: 2–8 mm (0.079–0.315 cala)

- Głębokość skrawania: 8–32 (0.315–1.30 cala)

Płytki pierwszego wyboru

Zamieszczone poniżej tabele pomogą w znalezieniu płytki pierwszego wyboru do danego zastosowania

Podcinanie za pomocą CoroCut® 2

Dwuostrzowe płytki CoroCut® oferują doskonałą kontrolę wiórów podczas podcinania z niewielkimi głębokościami przy niskich posuwach.

- -RM to wszechstronna geometria do profilowania we wszystkich materiałach

- Geometrii -RO dostępnej w systemie CoroCut® 1-2 należy używać do obróbki stali nierdzewnej, HRSA i innych mocno przywierających materiałów

Obróbka rowków pod pierścienie osadcze

Aby uzyskać niskie siły skrawania i małą chropowatość powierzchni, należy używać CoroCut® 2 z geometrią -GF

Geometrie i zastosowanie

-CM  | -CR  | -GF  | -GM  | -GL  | -TF  | -TM  | -RF  | -RM  | ||||

| Przecinanie |  |  |  |  |  |  |  |  |  |  |  | Najważniejsze zastosowanie |

| Obróbka rowków |  |  |  |  |  |  |  |  |  |  |  | Zastosowanie uzupełniające |

| Profilowanie |  |  |  |  |  |  |  |  |  |  |  | Niezalecane rozwiązanie |

| Toczenie |  |  |  |  |  |  |  |  |  |  |

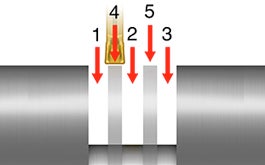

Przecinanie

|

|

|

|

|

|

| 1. Przecinanie rur | 2. Przecinanie wałków, dobre warunki | 3. Przecinanie wałków, trudne warunki | 4. Obróbka lekko przerywana | 5. Ciężkie skrawanie przerywane | |

| ISO P | GC1125 -CF* | GC1225 -CM | GC1135 -CR | GC1135 -CM | GC1135 -CR |

| ISO M | GC1225 -CM | GC1225 -CM | GC1135 -CM | GC1145 -CM | GC1145 -CM |

| ISO K | GC4425 -CM | GC4425 -CM | GC1135 -CR | GC1135 -CR | GC1135 -CR |

| ISO N | H13A -TF | H13A -TF | H13A -TF | H13A -TF | H13A -TF |

| ISO S | GC1205 -CM | GC1205 -CM | GC1145 -CM | GC1145 -CM | GC1145 -CM |

| ISO H | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* |

Wszystkie gatunki i geometrie zostały zmodernizowane za wyjątkiem tych oznaczonych *, które są nadal dostępne w CoroCut® 1-2.

- Przecinanie prętów lub rur – warunki dobre lub przeciętne

- Przecinanie prętów – warunki dobre lub przeciętne (z wrzecionem pomocniczym i/lub po zmniejszeniu posuwu w pobliżu osi)

- Przecinanie prętów – warunki normalne lub niestabilne, bez zmniejszenia posuwu w pobliżu osi

- Przecinanie prętów lub rur – skrawanie lekko i średnio przerywane

- Przecinanie prętów lub rur – skrawanie średnio i mocno przerywane

Obróbka rowków

|

|

|

|

|

|

| Obróbka rowków | Toczenie szerokich rowków | Rowek wewnętrzny | Szeroki rowek wewnętrzny | Rowek czołowy | |

| ISO P | GC1225 -GF | GC4425 -TF | GC1225 -GF | GC4425 -TF | GC4425 -TF |

| ISO M | GC1135 -GF | GC1135 -TF | GC1135 -GF | GC1135 -TF | GC1135 -TF |

| ISO K | GC3115 -GM | GC3115 -TM | GC1225 -GF | GC3115 -TF | GC3115 -TF |

| ISO N | H13A -GF | H13A -TF | H13A -GF | H13A -TF | H13A -TF |

| ISO S | GC1205 -GF | GC1205 -TF | GC1205 -GF | GC1205 -TF | GC1205 -TF |

| ISO H | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* |

Wszystkie gatunki i geometrie zostały zmodernizowane za wyjątkiem tych oznaczonych *, które są nadal dostępne w CoroCut® 1-2.

Profilowanie

|

||

| Profilowanie zewnętrzne | Profilowanie wewnętrzne | |

| ISO P | GC4425 -RM | GC1225 -RF |

| ISO M | GC1225 -RM | GC1225 -RF |

| ISO K | GC4425 -RM | GC4425 -RM |

| ISO N | H10 -AM* | H10 -AM* |

| ISO S | S205 -RO* | GC1205 -RF |

| ISO H | CB7015 -RE* | CB7015 -RE* |

Wszystkie gatunki i geometrie zostały zmodernizowane za wyjątkiem tych oznaczonych *, które są nadal dostępne w CoroCut® 1-2. -RO i -AM posiadają szlifowaną krawędź skrawającą i węższe zakresy tolerancji niż -RM. Należy używać geometrii -RO/-AM, gdy wymagana jest wysoka powtarzalność.

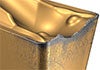

Rozwiązywanie problemów – objawy zużycia

| Objaw zużycia | Przyczyna | Rozwiązanie |

Narost  | 1. Zbyt niska temperatura na ostrzu. 2. Niewłaściwa geometria lub gatunek. | 1. Zwiększyć prędkość skrawania i/lub posuw. 2. Zastosować geometrię o większej ostrości, najlepiej gatunek pokrywany metodą PVD. |

Wykruszenia/wyłamywanie ostrza  | 1. Zbyt twardy gatunek. 2. Zbyt mało wytrzymała geometria. 3. Niestabilne warunki. 4. Zbyt wysokie parametry skrawania. | 1. Zastosować mniej twardy gatunek. 2. Zastosować geometrię do większego zakresu posuwów. 3. Zmniejszyć wysięg. Sprawdzić ustawienie w osi. 4. Zmniejszyć parametry skrawania. |

Deformacja plastyczna  | 1. Zbyt wysoka temperatura w strefie skrawania. 2. Niewłaściwy gatunek. 3. Brak chłodziwa. | 1. Zmniejszyć prędkość skrawania i/lub posuw. 2. Zastosować gatunek o większej odporności na ścieranie. 3. Poprawić efektywność podawania chłodziwa. |

Wrąb  | 1. Utlenianie na różnych głębokościach skrawania. 2. Zbyt wysoka temperatura na krawędzi skrawającej. | 1. Zastosować zmienną głębokość skrawania (zagłębianie skośne). 2. Zmniejszyć prędkość skrawania. |

Starcie na powierzchni przyłożenia  | 1. Zbyt duża prędkość skrawania. 2. Zbyt miękki gatunek. 3. Brak chłodziwa. | 1. Zmniejszyć prędkość skrawania. 2. Zastosować gatunek o większej odporności na ścieranie. 3. Poprawić efektywność podawania chłodziwa. |

Zużycie kraterowe  | 1. Zbyt duża prędkość skrawania. 2. Zbyt miękki gatunek. 3. Zbyt wysoki posuw. 4. Brak chłodziwa. | 1. Zmniejszyć prędkość skrawania. 2. Zastosować gatunek o większej odporności na ścieranie. 3. Zmniejszyć posuw. 4. Poprawić efektywność podawania chłodziwa |

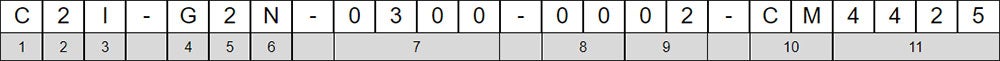

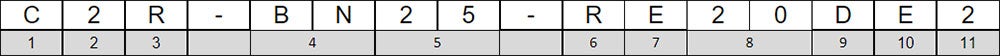

Sposób oznaczania

Płytki

1. Obszar produktowy

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. Rodzina produktów

2 = CoroCut® 2

3. Kod produktu (TPC)

R = oprawki na promieniowo skierowane płytki wymienne przeznaczone do przecinania i rowkowania

A = oprawki na osiowo skierowane płytki wymienne przeznaczone do przecinania i rowkowania

T = oprawki na płytki wymienne przeznaczone do toczenia wzdłużnego

I = płytki wymienne

4. Kod rozmiaru gniazda płytki

D = 1.5 mm

E = 2.0 mm

F = 2.5 mm

G = 3.0 mm

H = 4.0 mm

J = 5.0 mm

K = 6.0 mm

L = 8.0 mm

5. Liczba krawędzi

1 = płytki jednostrzowe

2 = płytki dwustrzowe

6. Wersja płytki

R = Prawa

L = Lewa

N = Neutralna

7. Szerokość skrawania

Na przykład:

0300 = szerokość skrawania 3.0 mm

8. Kąt odchylenia krawędzi skrawającej

Przykład

00 = 0°

05 = 5°

9. Promień naroża

Przykład

02 = 0.2 mm

04 = 0.4 mm

10. Oznaczenie geometrii

Pierwsza cyfra: rodzaj obróbki

C = Odcinanie (przecinanie)

G = Obróbka rowków

T = Toczenie

R = Profilowanie (okrągłe)

Druga cyfra:

F = Mały posuw

M = Średni posuw

R = Duży posuw

11. Kod gatunku

Przykład

4425

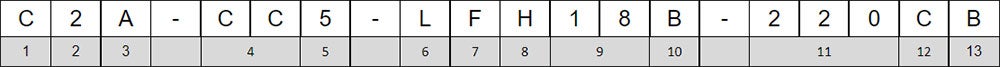

Narzędzia do przecinania i obróbki rowków

1. Obszar produktowy

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. Rodzina produktów

2 = CoroCut® 2

3. Kod produktu (TPC)

R = oprawki na promieniowo skierowane płytki wymienne przeznaczone do przecinania i rowkowania

A = oprawki na osiowo skierowane płytki wymienne przeznaczone do przecinania i rowkowania

T = oprawki na płytki wymienne przeznaczone do toczenia wzdłużnego

I = płytki wymienne

4. Typ złącza z obrabiarką

CC = modułowy system Coromant Capto®

QS = chwyt o przekroju prostokątnym systemu QS

RS = chwyt o przekroju prostokątnym

SL = głowica systemu SL

BN = listwa do przecinania ze złączem o kierunku neutralnym

BR = listwa do przecinania ze złączem o kierunku prawym

BL = listwa do przecinania ze złączem o kierunku lewym

CE = trzonek cylindryczny z rowkiem pod tuleję EasyFix

CF = trzonek cylindryczny z płaską

5. Rozmiar złącza z obrabiarką

3 = Capto C3, kołnierz 30 mm

4 = Capto C4, kołnierz 40 mm

5 = Capto C5, kołnierz 50 mm

6 = Capto C6, kołnierz 63 mm

8 = Capto C8, kołnierz 80 mm

08 = narzędzie z trzonkiem 8 x 8 mm

10 = narzędzie z trzonkiem 10 x 10

12 = narzędzie z trzonkiem 12 x 12 mm

16 = narzędzie z trzonkiem 16 x 16 mm

20 = narzędzie z trzonkiem 20 x 20 mm

25 = narzędzie z trzonkiem 25 x 25 mm

32 = narzędzie z trzonkiem 32 x 32 mm

40 = narzędzie z trzonkiem 40 x 40 mm

A06 = narzędzie z trzonkiem 6/16 cala (3/8 cala)

A08 = narzędzie z trzonkiem 8/16 cala (1/2 cala)

A10 = narzędzie z trzonkiem 10/16 cala (5/8 cala)

A12 = narzędzie z trzonkiem 12/16 cala (3/4 cala)

A16 = narzędzie z trzonkiem 16/16 cala (1 cala)

A20 = narzędzie z trzonkiem 20/16 cala (1 1/4 cala)

A24 = narzędzie z trzonkiem 24/16 cala (1 1/2 cala)

16 = narzędzie z trzonkiem cylindrycznym 16 mm

20 = narzędzie z trzonkiem cylindrycznym 20 mm

25 = narzędzie z trzonkiem cylindrycznym 25 mm

32 = narzędzie z trzonkiem cylindrycznym 32 mm

40 = narzędzie z trzonkiem cylindrycznym 40 mm

50 = narzędzie z trzonkiem cylindrycznym 50 mm

A10 = narzędzie z trzonkiem cylindrycznym 10/16" (5/8")

A12 = narzędzie z trzonkiem cylindrycznym 12/16" (3/4")

A16 = narzędzie z trzonkiem cylindrycznym 16/16" (1")

A20 = narzędzie z trzonkiem cylindrycznym 20/16" (1 1/4")

A24 = narzędzie z trzonkiem cylindrycznym 24/16" (1 1/2")

A32 = narzędzie z trzonkiem cylindrycznym 32/16" (2")

25 = głowica systemu SL 25 mm

32 = głowica systemu SL 32 mm

40 = głowica systemu SL 40 mm

70 = głowica systemu SL 70 mm

21 = listwa do przecinania, HF= 21.4 mm

25 = listwa do przecinania, HF= 25 mm

45 = listwa do przecinania, HF= 45 mm

6. Wersja narzędzia

N = neutralna

R = narzędzie w wersji prawej

L = narzędzie w wersji lewej

7. Kod rozmiaru gniazda płytki

D = 1.5 mm

E = 2.0 mm

F = 2.5 mm

G = 3.0 mm

H = 4.0 mm

J = 5.0 mm

K = 6.0 mm

L = 8.0 mm

8. Maksymalna głębokość skrawania

Na przykład:

20 = CDX 20 mm

9. Typ chłodziwa

A = precyzyjne podawanie chłodziwa od góry

B = precyzyjne podawanie chłodziwa od dołu

C = precyzyjne podawanie chłodziwa od góry i od dołu

D = brak chłodziwa

G = wewnętrzne doprowadzenie chłodziwa

10. Mocowanie płytki

A = mocowanie zaciskiem sprężystym

B = mocowanie śrubą

C = mocowanie do toczenia płytkich rowków

D = mocowanie śrubą z wzmocnieniem po krzywej

E = mocowanie zaciskiem sprężystym z wzmocnieniem liniowym

F = mocowanie śrubą z wzmocnieniem liniowym

S = kątowe mocowanie śrubą do oprawek do automatów tokarskich

11. Liczba gniazd płytki (dotyczy tylko listew)

1 = jedno gniazdo płytki

2 = dwa gniazda płytki

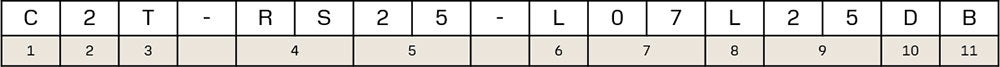

Narzędzia do rowków czołowych

1. Obszar produktowy

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. Rodzina produktów

2 = CoroCut® 2

3. Zastosowanie produktu (TPC)

R = Promieniowe przecinanie i obróbka rowków narzędziami na wymienne płytki

A = Osiowe przecinanie i obróbka rowków narzędziami na wymienne płytki

T = Toczenie narzędziami na wymienne płytki

4. Typ złącza z obrabiarką

CC = modułowy system Coromant Capto®

QS = chwyt o przekroju prostokątnym systemu QS

RS = chwyt o przekroju prostokątnym

SL = głowica systemu SL

5. Rozmiar złącza po stronie obrabiarki

4 = Capto C4, kołnierz 40 mm

5 = Capto C5, kołnierz 50 mm

6 = Capto C6, kołnierz 63 mm

20 = narzędzie z trzonkiem 20 x 20 mm

25 = narzędzie z trzonkiem 25 x 25 mm

32 = narzędzie z trzonkiem 32 x 32 mm

A12 = narzędzie z trzonkiem 12/16 cala (3/4 cala)

A16 = narzędzie z trzonkiem 16/16 cala (1 cal)

A20 = narzędzie z trzonkiem 20/16 cala (1 1/4) cala)

32 = głowica systemu SL 32 mm

40 = głowica systemu SL 40 mm

70 = głowica systemu SL 70 mm

6. Wersja narzędzia

R = narzędzie w wersji prawej

L = narzędzie w wersji lewej

7. Kształt oprawki

F = kąt przystawienia 0 stopni

G = kąt przystawienia 90 stopni

8. Kod rozmiaru gniazda płytki

G = 3.0 mm

H = 4.0 mm

J = 5.0 mm

K = 6.0 mm

L = 8.0 mm

9. Maksymalna głębokość skrawania (CDX)

Na przykład:

18 = CDX 18 mm

10. Typ listwy

A = krzywizna listwy do obróbki wewnętrznych rowków czołowych

B = krzywizna listwy do obróbki rowków czołowych do występu

11. Minimalna średnica pierwszego przejścia

Na przykład:

220 = 220 mm

12. Typ chłodziwa

A = precyzyjne podawanie chłodziwa od góry

B = precyzyjne podawanie chłodziwa od dołu

C = precyzyjne podawanie chłodziwa od góry i od dołu

D = brak chłodziwa

13. Mocowanie płytki

A = Mocowanie zaciskiem sprężystym

B = Mocowanie śrubą

C = Mocowanie do toczenia płytkich rowków

D = Wzmocnione mocowanie śrubą

Narzędzia do profilowania

1. Operacja

T = CoroTurn (toczenie ogólne)

C = CoroCut (przecinanie i obróbka rowków)

M = CoroMill

D = CoroDrill

B = CoroBore

2. Rodzina produktów

2 = CoroCut ® 2

3. Zastosowanie produktu (TPC)

R = Promieniowe przecinanie i obróbka rowków narzędziami na wymienne płytki (T711 i T714)

A = Osiowe przecinanie i obróbka rowków narzędziami na wymienne płytki (T713)

T = Toczenie narzędziami na wymienne płytki (T712)

4. Typ złącza obrabiarki

CC = modułowy system Coromant Capto®

QS = chwyt o przekroju prostokątnym systemu QS

RS = chwyt o przekroju prostokątnym

SL = głowica systemu SL

BF = wytaczak z płaską

BE = wytaczak z rowkiem do tulei EasyFix

5. Wielkość złącza obrabiarki

3 = Capto C3, kołnierz 30 mm

4 = Capto C4, kołnierz 40 mm

5 = Capto C5, kołnierz 50 mm

6 = Capto C6, kołnierz 63 mm

8 = Capto C8, kołnierz 80 mm

08 = narzędzie z trzonkiem 8 x 8 mm

10 = narzędzie z trzonkiem 10 x 10

12 = narzędzie z trzonkiem 12 x 12 mm

16 = narzędzie z trzonkiem 16 x 16 mm

20 = narzędzie z trzonkiem 20 x 20 mm

25 = narzędzie z trzonkiem 25 x 25 mm

32 = narzędzie z trzonkiem 32 x 32 mm

40 = narzędzie z trzonkiem 40 x 40 mm

A06 = narzędzie z trzonkiem 6/16" (3/8")

A08 = narzędzie z trzonkiem 8/16" (1/2")

A10 = narzędzie z trzonkiem 10/16" (5/8")

A12 = narzędzie z trzonkiem 12/16" (3/4")

A16 = narzędzie z trzonkiem 16/16" (1")

A20 = narzędzie z trzonkiem 20/16" (1 1/4")

A24 = narzędzie z trzonkiem 24/16" (1 1/2")

25 = głowica SL do trzonka fi 25 mm

32 = głowica SL do trzonka fi 32 mm

40 = głowica SL do trzonka fi 40 mm

70 = głowica SL do trzonka fi 70 mm

16 = wytaczak 16 mm

20 = wytaczak 20 mm

25 = wytaczak 25 mm

32= wytaczak 32 mm

40 = wytaczak 40 mm

50 = wytaczak 50 mm

A10 = wytaczak 10/16" (5/8")

A12 = wytaczak 12/16" (3/4")

A16 = wytaczak 16/16" (1")

A20 = wytaczak 20/16" (1 1/4")

A24 = wytaczak 24/16" (1 1/2")

A32 = wytaczak 32/16" (2")

6. Wersja oprawki

R = wersja prawa narzędzia

L = wersja lewa narzędzia

7. Maksymalny kąt zagłębiania skośnego (RMPX)

07 = 7 stopni

20 = 20 stopni

45 = 45 stopni

70 = 70 stopni

8. Wielkość gniazda płytki

D = 1.5 mm

E = 2.0 mm

F = 2.5 mm

G = 3.0 mm

H = 4.0 mm

J = 5.0 mm

K = 6.0 mm

L = 8.0 mm

9. Maksymalna głębokość skrawania

Przykład:

25 = CDX 25 mm

10. Doprowadzanie chłodziwa

A = precyzyjne podawanie chłodziwa od góry

B = precyzyjne podawanie na powierzchnię przyłożenia (od dołu)

C = precyzyjne podawanie chłodziwa od góry i od dołu

D = bez chłodziwa

G = wewnętrzne podawanie chłodziwa

11. System mocowania

A = Mocowanie sprężynowe

B = Mocowanie śrubą

C = Obróbka płytkich rowków

D = Wzmocnione mocowanie śrubą

Dołącz do nas. Bądź na bieżąco.

Już dziś zaprenumeruj nasz biuletyn