さまざまな被削材の突切り・溝入れ加工

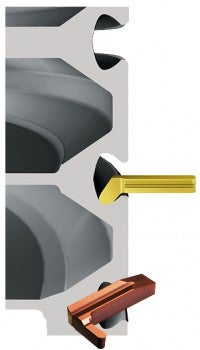

アルミ合金と非鉄材料の突切り・溝入れ加工

非鉄材料とは、アルミ合金、銅、真ちゅうなどの柔らかい種類の金属を指します。ケイ素 (Si) を13%含有するアルミ合金は、非常に高い摩耗性があります。一般的にシャープな刃先のチップは、高い切削速度と長い工具寿命が期待できます。

-ROブレーカと同様にシャープな刃先を得るには、通常エッジラインを研磨しなくてはなりません。超硬はノンコートもしくは薄いコーティングを施す必要があります。

極めて高い加工面品質が要求される部品の場合は、多結晶ダイヤモンド (PCD) を施したチップをお勧めします。高い切削条件での加工が可能で、しかも長い工具寿命を実現できるからです。

耐熱合金 (HRSA) の溝入れ・突切り加工

耐熱合金(HRSA)はニッケル基合金、鉄基合金、コバルト基合金の3つのグループに分類されます。各グループの物理的特性と被削性は大きく異なります。金属を焼きなまし処理するか、時効硬化処理するかにより、その後の加工特性に大きく影響します。硬度が150~440 HBの範囲で変化するからです。

耐熱合金 (HRSA) の被削性は、一般の鋼やステンレス鋼のどちらと比べても基本的に劣ります。耐熱合金(HRSA) に適したチップブレーカは-GFで、切削速度が高い場合は-TFが適しています。セラミックのチップは生産性を大幅に改善します。

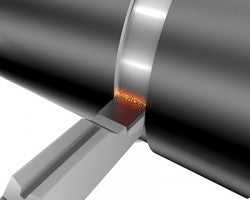

チタン合金の突切り・溝入れ加工

硬度が250~440 HB範囲にあるチタン合金は通常、焼きなまし処理または溶体化処理、時効硬化処理された状態で加工されます。

被削性は一般の鋼やステンレス鋼のどちらと比較しても劣り、そのため切削工具には特別な要件が求められます。

ノンコート材種にはシャープな刃先の-GFチップブレーカの付いたチップをお勧めします。

チタン合金等などの長い切りくずが発生する被削材で切りくず切断を改善し、工具寿命を延ばすために、機械に高圧クーラント工具を取り付けることをお勧めします。

高硬度材の加工

最近の製造技術では、1回の段取りで部品を加工したいという要求が増えています。そのため焼入れ処理後の部品を加工するニーズも生じています。研磨の代わりに旋削加工をする場合、CBN(立方晶窒化ホウ素)などの工具材質により生産性は大きく向上します。高硬度部品も、50~65HRcの高周波焼入れ部品も加工することができます。

溝入れ加工には-Sブレーカのチップを、倣い加工には-REブレーカのチップをお勧めします。小さな穴の加工にはCBNを施した溝入れ加工チップをお勧めします。これらのチップは連続切削にも断続切削にも適しており、優れた加工面品質と厳しい公差を達成できるように設計されています。

被削材グループ

金属加工産業では多くの異なる部品設計と被削材の種類が使われています。各被削材は、合金成分、熱処理、硬度等によってそれぞれ特有の性質があります。このことが、切削工具のチップブレーカ、材種、切削条件の選び方に大きく影響します。このため被削材質はISO規格に基づいて6つの主要グループに分類されています。各グループの被削性には以下のような特性があります。

鋼材 (ISO P) ー鋼は金属加工産業において最も広範に使用されている被削材グループです。この被削材は炭素鋼から高合金まであり、鋳鋼も含まれます。被削性は通常、良好ですが、被削材の硬度や炭素含有量等によって大きく変わります。

鋼材 (ISO P) ー鋼は金属加工産業において最も広範に使用されている被削材グループです。この被削材は炭素鋼から高合金まであり、鋳鋼も含まれます。被削性は通常、良好ですが、被削材の硬度や炭素含有量等によって大きく変わります。

ステンレス鋼 (ISO M) ーステンレス鋼はクロミウムを最低10.5%含む合金被削材です。ニッケルやモリブデンなど、その他の合金成分も含まれている可能性があります。フェライト、マルテンサイト、オーステナイト、オーステナイトフェライト2相などさまざまな種類があり、大きな合金のグループになります。これらの種類の合金に共通なのは、刃先が高温にさらされ境界摩耗や構成刃先が生じることです。

ステンレス鋼 (ISO M) ーステンレス鋼はクロミウムを最低10.5%含む合金被削材です。ニッケルやモリブデンなど、その他の合金成分も含まれている可能性があります。フェライト、マルテンサイト、オーステナイト、オーステナイトフェライト2相などさまざまな種類があり、大きな合金のグループになります。これらの種類の合金に共通なのは、刃先が高温にさらされ境界摩耗や構成刃先が生じることです。

鋳鉄 (ISO K) ー鋳鉄は鋼と違い切りくずが短い被削材です。ネズミ鋳鉄 (GCI) と可鍛鋳鉄 (MCI) はかなり加工しやすいですが、ダクタイル鋳鉄 (NCI)、コンパクト黒鉛鋳鉄 (CGI) およびオーステンパ球状黒鉛鋳鉄 (ADI) の加工は困難です。すべての鋳鉄は炭化ケイ素 (SiC) を含んでいて、刃先を著しく摩耗させます。

鋳鉄 (ISO K) ー鋳鉄は鋼と違い切りくずが短い被削材です。ネズミ鋳鉄 (GCI) と可鍛鋳鉄 (MCI) はかなり加工しやすいですが、ダクタイル鋳鉄 (NCI)、コンパクト黒鉛鋳鉄 (CGI) およびオーステンパ球状黒鉛鋳鉄 (ADI) の加工は困難です。すべての鋳鉄は炭化ケイ素 (SiC) を含んでいて、刃先を著しく摩耗させます。

非鉄金属 (ISO N) ー非鉄材はアルミ合金、銅、真ちゅうなどの柔らかい種類の金属です。ケイ素 (Si) を13%含有するアルミ合金は、非常に高い摩耗性があります。シャープな刃先のチップを使用する場合は、一般的に高い切削速度と長い工具寿命が期待できます。

非鉄金属 (ISO N) ー非鉄材はアルミ合金、銅、真ちゅうなどの柔らかい種類の金属です。ケイ素 (Si) を13%含有するアルミ合金は、非常に高い摩耗性があります。シャープな刃先のチップを使用する場合は、一般的に高い切削速度と長い工具寿命が期待できます。

耐熱合金 (ISO S) ー耐熱合金 (HRSA) には高合金の鉄、ニッケル、コバルトやチタンベースの被削材が含まれます。これらの合金は粘性が高く、構成刃先が生じ、硬化しやすく熱を発生させます。つまりステンレス鋼 (ISO M) の被削材と似ているものの、切削するのが困難で工具寿命も短くなります。

耐熱合金 (ISO S) ー耐熱合金 (HRSA) には高合金の鉄、ニッケル、コバルトやチタンベースの被削材が含まれます。これらの合金は粘性が高く、構成刃先が生じ、硬化しやすく熱を発生させます。つまりステンレス鋼 (ISO M) の被削材と似ているものの、切削するのが困難で工具寿命も短くなります。

高硬度材 (ISO H) ーこのグループには硬度が45~65 HRcの鋼と、硬度が400~600 HBのチルド鋳鉄も含まれます。この硬度により加工が困難になります。切削時には熱を発生し、刃先に対して高い摩耗性を示します。

高硬度材 (ISO H) ーこのグループには硬度が45~65 HRcの鋼と、硬度が400~600 HBのチルド鋳鉄も含まれます。この硬度により加工が困難になります。切削時には熱を発生し、刃先に対して高い摩耗性を示します。