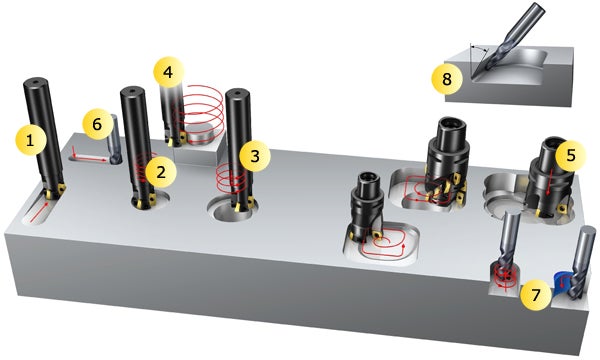

Fresatura di fori e cavità/tasche

- Lavorazione di piani inclinati lineare a due assi

- Lavorazione di piani inclinati circolare

- Allargatura di un foro

- Lavorazione di piani inclinati o fresatura esterna circolare

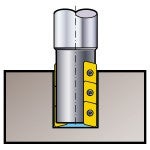

- Fresatura a tuffo

- Fresatura in penetrazione discontinua

- Metodi di lavorazione per piani

- Tasche o angoli chiusi

Fresatura di fori: creazione di aperture

- Creazione di aperture in un pezzo integrale

- Allargatura di un foro o di una cavità

- Apertura/allargatura di una cavità o di una tasca

Creazione di aperture in un pezzo integrale

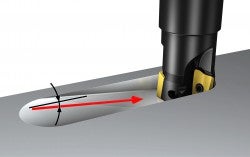

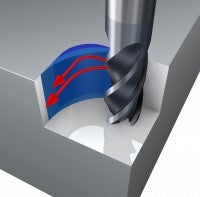

Lavorazione di piani inclinati lineare

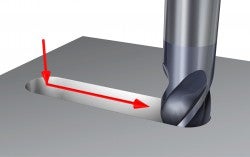

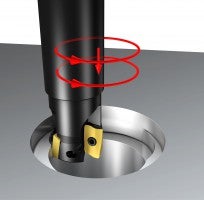

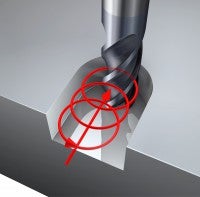

Fresatura in penetrazione discontinua

Apertura di una cava

Per la fresatura di un foro, la lavorazione di piani inclinati lineare (2 assi simultaneamente) è sempre preferibile alla fresatura in penetrazione discontinua.

La fresatura in penetrazione discontinua è un possibile metodo alternativo che, tuttavia, comporta spesso la formazione di trucioli lunghi e la generazione di forze di taglio sfavorevoli.

Apertura di un foro o di una cavità

Foratura

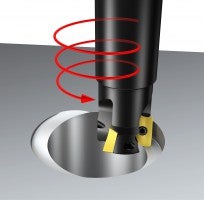

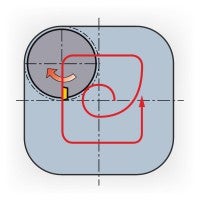

Lavorazione di piani inclinati circolare

Lavorazione di piani inclinati in una cavità

La foratura è il metodo più tradizionale e veloce di realizzare un foro ma, con alcuni materiali, la truciolabilità può rappresentare una sfida e manca la flessibilità necessaria a lavorare diametri variabili e forme non rotonde.

La lavorazione di piani inclinati circolare (3 assi simultaneamente) è un metodo meno produttivo che può diventare una buona alternativa nei seguenti casi:

- Fori di grande diametro quando la potenza della macchina è limitata

- Produzione di piccole serie. In linea generale, per i diametri superiori a 25 mm, la fresatura è economicamente conveniente fino a 500 fori circa

- Fori da lavorare di dimensioni differenti

- Spazio limitato nel magazzino utensili per punte di diverse dimensioni

- Produzione di fori ciechi con fondo piatto

- Componenti non rigidi a parete sottile

- Tagli interrotti

- Materiali difficili da forare per problemi di controllo ed evacuazione truciolo

- Indisponibilità di fluido da taglio

- Fresatura di cavità/tasche ("fori non rotondi")

Scelta del metodo - Esempio

Apertura di una cavità/tasca

| ||

Foratura e fresatura circolare   | . Foratura e fresatura a tuffo   | Lavorazione di piani inclinati circolare  |

Vantaggi + Elevata asportazione di materiale per fori non rotondi + Scelta prioritaria per le parti strutturali in titanio dei telai aerospaziali Svantaggi – Necessità di una macchina stabile – Evacuazione truciolo – macchina orizzontale – Necessità di programmazione accurata | Vantaggi + Risolutore di problemi nelle applicazioni con lunghe sporgenze + Programmazione semplice, adatta alle macchine più vecchie/multimandrino Svantaggi – Bassa asportazione di materiale | Vantaggi + Riduzione degli utensili (nessuna punta necessaria) + Flessibilità (possibilità di lavorare diverse dimensioni) + Nessuna necessità di fluido da taglio = ideale per la macchine aperte + Adatta a ogni tipo di macchina, qualunque sia la configurazione Svantaggi – Meno produttiva per grandi cavità |

| Scelta di base per le tasche | Risolutore di problemi Lunghe sporgenze | Scelta di base per cavità 3D |

Allargatura di un foro o di una cavità

Barenatura

Lavorazione di piani inclinati circolare

Fresatura circolare

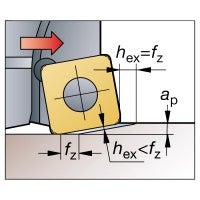

Allargatura di un foro

Come per la foratura, la barenatura è generalmente il metodo più veloce ma la fresatura è talvolta una buona alternativa. I metodi di fresatura utilizzabili sono due: lavorazione di piani inclinati circolare (3 assi) e fresatura circolare (2 assi). La lavorazione di piani inclinati circolare è preferibile quando il foro è più profondo di ap max o nelle applicazioni sensibili alle vibrazioni. Inoltre, con la lavorazione di piani inclinati, la rotondità/concentricità del foro è migliore, soprattutto in presenza di lunghe sporgenze. Sia nelle operazioni di lavorazione di piani inclinati circolare che in quelle di fresatura, se si ruota il pezzo anziché muovere la fresa in un percorso circolare, la rotondità sarà migliore.

Allargatura di una cavità

Fresatura di spallamenti interni e fresatura a tuffo richiedono un foro di partenza e dovrebbero essere considerate analoghe alla lavorazione di piani inclinati in una cavità direttamente in un blocco integrale.

- La lavorazione di piani inclinati (3 assi) ha il vantaggio di richiedere un solo utensile e di poter creare forme 3D, grazie a cui si rivela particolarmente adatta alla fresatura di profili. Se applicate con metodi ad avanzamenti elevati (lavorazione "leggera e rapida"), le forze di taglio vengono indirizzate in maniera favorevole, minimizzando i problemi di vibrazione

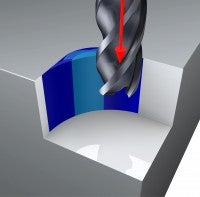

- La fresatura a tuffo risolve spesso i problemi legati a lunghe sporgenze e/o cavità profonde

- La fresatura di spallamenti interni necessita di una programmazione più complessa rispetto alla fresatura a tuffo ma è più veloce

Fresatura di spallamenti interni

Fresatura a tuffo

Fresatura di ripresa (sovrametallo residuo)

Dopo l'operazione di sgrossatura di una cavità rimane spesso del sovrametallo, soprattutto nei raccordi. La fresatura a tuffo con una fresa più piccola è uno dei possibili metodi per arrivare più vicino alla forma finita. La lavorazione per piani (leggera e rapida) è un'altra tecnica spesso utilizzata nella fresatura dei raccordi. La fresatura trocoidale è una tecnica di lavorazione per piani usata anche per la fresatura di cave, tasche, ecc.

Fresatura a tuffo dei raccordi

Lavorazione per piani – leggera e rapida

Lavorazione per piani dei raccordi

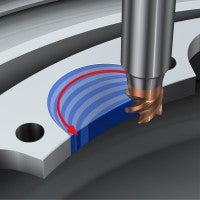

Trocoidale

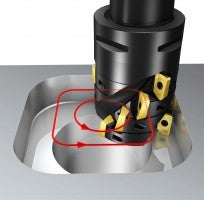

Come aprire/allargare una cavità o una tasca

Le possibile strategie sono due:

1. Lavorazione di piani inclinati circolare (3 assi) – piccolo valore ap

Utilizzare una fresa con un piccolo angolo di registrazione o, in alternativa, una fresa a inserti rotondi.

Questa tecnica "leggera e rapida" assicura un volume eccellente di truciolo asportato e rappresenta la scelta prioritaria sulle macchine meno stabili (secondo ISO 40) e quando la cavità ha una forma profilata (ad es. stampi e matrici).

Nota: evitare di lavorare a fondo contro uno spallamento a 90°, poiché l'effetto di un angolo di entrata ridotto sarà annullato e la profondità di taglio aumenterà sensibilmente.

Parametri di taglio:

- Diametro massimo della fresa = 1.5 volte il raggio di punta componente

- Lavorazione di piani inclinati circolare fino alla massima profondità – senso antiorario

- Interpolazione nel taglio successivo

- Taglio radiale – ae max = 70% DC

- Taglio assiale per fresa a inserti rotondi 25% iC

- Raggio del percorso utensile nel raccordo = DC

- Riduzione dell'avanzamento in prossimità del raccordo

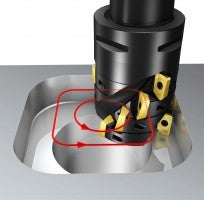

2. Fresatura circolare (2 assi) – ap grande

Realizzare il foro per poi passare a una fresa a candela per spallamenti o a una fresa per contornatura. Un tipico campo di applicazione è la lavorazione dei telai in titanio per l'industria aerospaziale.

Suggerimenti applicativi

Verificare che l'evacuazione truciolo sia sufficiente a prevenire la rimacinazione dei trucioli o l'intasamento da truciolo:

- Preferibile un mandrino orizzontale (ISO 50)

- Refrigerante ad alta pressione o aria compressa con adduzione interna di refrigerante

- DC non superiore al 75% del diametro del foro Taglio assiale ampio – ae max = 2 x DC

Entrare nel foro eseguito con un percorso circolare:

- Controllare l'impegno radiale, ae max = 30% DC

Controllare l'impegno radiale per minimizzare le vibrazioni nei raccordi e massimizzare la produttività:

- Usare il raggio più grande possibile nei raccordi e programmare con percorso utensile a spirale

- Usare il massimo DC possibile e completare la fresatura di ripresa dei raccordi separatamente, a un valore non superiore a 1.5 volte il raggio di punta

|   |

Piccolo raggio di punta |   Programmazione con percorso utensile a spirale |