工具のバランス調整とRPM

より厳しいバランス調整要求のもと、切削速度を早くすることにより、ツールシステム全体 – 機械主軸、クランプデバイスおよびツールシステム – に対して、より厳しいバランス調整状態が求められる傾向になっています。

工具のバランス調整要件

さらに上のレベルのバランス調整等級 (例、G 6.3ではなくG 2.5) を選択することにより、ISO 1940-1に準じたバランス調整が強化されることが多々あります。 それが技術的に必要でないだけでなくコスト高につながり、達成できないことが多くあります。

不釣り合いによるスピンドル負荷の適格性を確認するために検討すべきもう一つのポイントは、動的切削抵抗 (例、フライスカッターの断続切削に起因する) が、要求されている許容残留不釣合いに起因する遠心力より著しく高いことがあるということです。不釣合いは機械構造の速度調和励振として作用し、励起される遠心力の量は不釣合いと回転速度により発生するものです。

ISO 1940-1 (例、電気モーターローター等) で述べられている固定ローター用の工具のバランス調整品質要件は、機械主軸、クランプデバイスおよび工具は本質的に異なる特性を示しているため、これらの全体システムには適切に適用することができません。

- 例えばマシニングセンタでの工具交換のことを考えれば、機械主軸、クランプデバイスおよび工具は変動系と考えられます。

- 径方向および角度のあるクランプの不正確さにより、スピンドル内で繰り返される工具交換は、全体システムのバランス調整状態の変動を引き起こします

- 個々の部品 (スピンドル、クランプ装置および工具) の公差に応じて、バランス調整プロセスに制限を設定してください

ツールシステムと工作機械のスピンドルの間のクランプの不正確さがバランス調整状態の再現性に限度を設定します。これを考慮して、回転工具システムのバランス調整要件ではすべての基本的なパラメータを考慮しなければなりません。この主な目的は、機械の振動、システムの負荷およびプロセス干渉に関連する不釣合いを制限することです。

上記の状況が、回転工具システムのバランス調整要件を指定するための新しいアプローチを設定します。ISO 16084規格は、回転工具システムのバランス調整に関する要件について、工具の不釣合いに起因するスピンドルベアリングにおける実際の荷重を考慮する形で記述しています。

ISO 16084は、不釣り合いに起因するベアリング荷重は、ベアリングの動荷重の1%を超えてはならないと定めています。この規格においてはすべての許容残留不釣合いはg.mmで表され、(剛性回転体の釣合い良さ)に準拠したGクラス品質等級には相当しません。

ツールバランシング理論

回転体の不釣合いは、設計、材質、製造方法および組立てに起因する場合があります。各回転体には、大量生産品であってもその長さに沿って固有の不釣合いが分布しています。

バランス調整とは、それにより回転体の質量の分布をチェックして、必要に応じて調整する手順のことです。スピンドルベアリングに作動速度で作用している不釣合い力がベアリングの支持力内にあることを確認するためにこれを行います。ジャーナルの振動も指定周波集限界内に収まるように制御されれます。

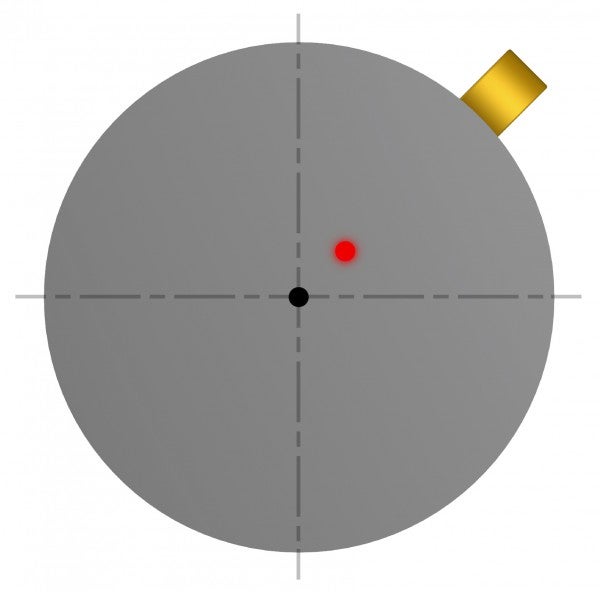

不釣合い、U (g.mm)

非対称に分布している質量が回転軸から径方向にどれだけ逸れているかを定める尺度です、下記の画像を参照。

U = m × e

離心率、e (µm)

回転の中心と重心の間の距離、以下の画像を参照。

e = U / m

不釣り合い力、F (N)

不釣合い力は遠心力を発生させ、遠心力は不釣合いに対して直線的に(不釣合いに比例して)、回転数に二乗して増加します、下記の画像の遠心力を参照。

F = U × ω2

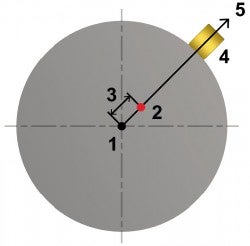

ツールバランシング理論

- 回転軸

- 重心

- 離心率

- 非対称に分布した質量

- 遠心力

カウンターバランス

望ましくない遠心力を補正するために、重心から回転軸へと作用する質量を除去あるいは追加することができます、以下の画像を参照。

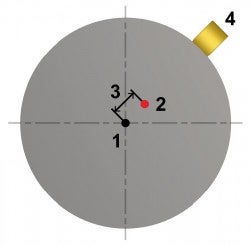

不釣り合い

- 回転軸

- 重心

- 離心率

- 非対称に分布した質量

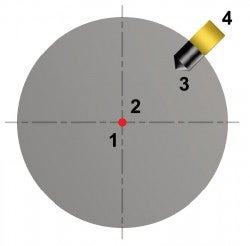

穴あけした補正用の穴でカウンターバランス調整

- 回転軸

- 重心

- 補正用の穴を開ける

- 非対称に分布した質量

ISO 1940-1 (G) に準じたバランス等級

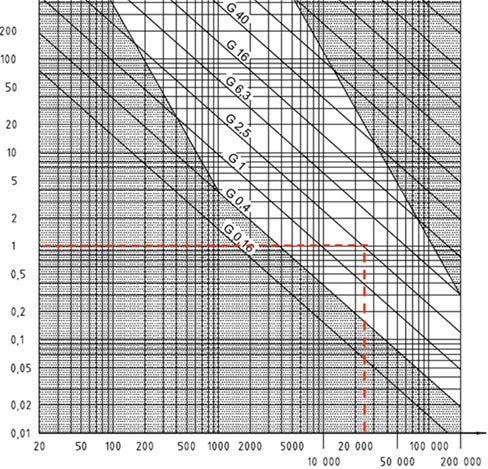

工具をISO 1940-1に準拠して20,000 rpmでバランス等級G 2.5を達成するようにバランス調整すると、1 g.mm/kg (e=1 µm) の不釣合いが許可されることになります、以下のチャートを参照。一例として、サンドビック・コロマントの小ステッカーは4 g.mmに相当します。ISO 1940/1規格は、回転速度が同一の場合には重いアダプタにおいては軽いアダプタよりも大きな不釣合いを認めています。このことは異なる不釣合いにより異なる不釣合い力が生成されることにもつながり、そのために一定のシステム荷重が達成されることはありません。

ISO 1940-1 (剛性回転体の釣合い良さ) ではGは回転体の釣合い良さの尺度とされています。Gは重心における回転速度についての接線速度です。Gは、回転速度 (n)、回転体の質量 (m) および不釣合い (u) により定まります。回転速度が不明のままG等級を特定することはできません。

ISO 1940-1 Gとは異なる許容残留特定不釣合い

X軸: 作動速度 n、rev/min

Y軸: 許容残留特定不釣合い、eper, g.mm/kg

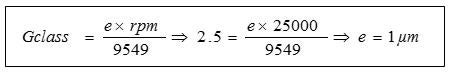

計算例ISO 1940-1

Coromant Capto® C4ツールホルダ

- バランス等級: G2.5 (20000 rpm時)

- 工具質量: 1.0 kg

- バランス等級式

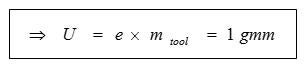

- 離心率 = 不釣合い/工具質量

サンドビック・コロマントステッカーは4 g.mmに相当します。

ISO 16084に準じたバランス調整

高速切削工具アプリケーション用の標準テーラーメイド。ISO 16084規格は回転ツールシステムがスピンドルベアリングにかかる実際の荷重を考慮する方法でバランス調整されて、異なるGクラスは使用しないが、代わりに、各工具用にg.mmで受け入れられた不釣り合い (U) の特定値を付与することを意味しています。

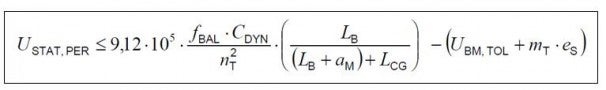

ISO 16084が丁度高速切削工具の適用向けに調整されているように、これはまた旧ISO規格と比べて一連の新しいパラメータが導入されていることを示唆しています。これが、工具システムの不釣り合いを必要とするより現実的な方法を可能にしています。上記の通り、不釣り合い要件は、全体規格のベースであるスピンドル内のベアリングに実際影響する荷重の量から派生しています。以下は、ISO 16084規格用の基本的な式です。

段階的計算ガイド

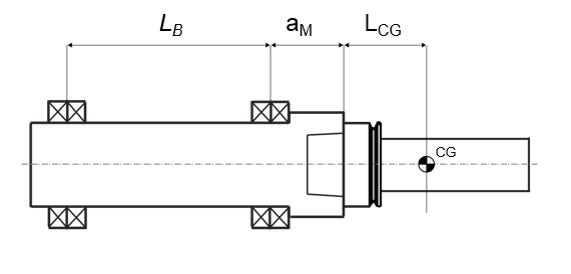

- 使用するスピンドルインターフェースを確認する (個別に定義されたパラメータ)。例、Coromant Capto® C4またはHSK-A63

- どの種類の加工を行うかを決める

- 標準加工 (fBAL = 0.8)

- 微細加工 (fBAL = 0.2)

- 工具特定のパラメータを入力する

- 工具質量 (mt)

- 重心までの距離 (LCG)

- 工具の回転速度 (RPM) (n)

- 最大許容不釣合い (USTAT,PER) を計算する

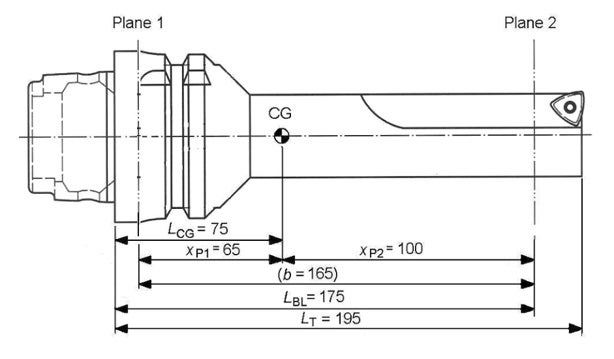

計算例 ISO 16084

- スピンドルインターフェースの確認: HSK-A63

- Cdyn = 25 000 N (最大ベアリング荷重)

- Am = 50 mm (スピンドルノーズベアリング)

- Lb = 415 mm (ベアリング間の長さ)

- Es = 2.00 µm (不正確な工具シャンクの結合)

- UBM,TOL = 0.75 g.mm (バランス調整機械の公差)

- 決定加工項目: 微細加工、fbal = 0.2

- 特定パラメータ

- mt = 1.4 kg

- 回転速度、n=3500 rpm

- LCG = 75 mm

- USTAT,PER = 282 g.mm