クイックチェンジツーリングソリューション

「生産性」が話題になるとき、多くの場合は金属加工効率のことを指します。しかしながら、機械利用率や機械稼働時間も同様あるいはそれ以上に重要です。

クイックチェンジツーリングソリューションにより、測定、セットアップおよび工具変更のための時間を短縮して実際の機械利用率を高めることができます。

生産性ファクター

生産性は、シフトまたは週ごとに製造された部品数と言えます。改善方法を考える前に、どこに最も改善の余地があるかを理解することが不可欠です。考慮すべき2つの重要なファクターがあります:

- 金属加工効率 – 加工における切りくず排出量 (cm3/min (in3/min)) によって測定されます

- 機械利用率 – 機械通電時間に対する機械稼動時間の比率で測定されます (長時間にわたり生産を継続できる能力)

機械利用率には、機械の構成とオプションが深く関係しています。最適な技術を確実に投入するためには、新たな機械投資を行う前に次のことを考慮する必要があります。

機械利用率を低下させる、工場での典型的な「タイムキラー」:

- ロットのセットアップ

- ワークの機械内での測定

- 機械内での工具の設定

- クーラントパイプの設定

- 摩耗工具の交換

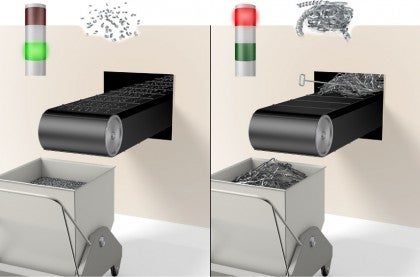

- 工具周りまたは詰まったコンベヤからの切りくずの除去

- 加工部品の変更

工具の取り付け方や測定方法は機械利用率に大きく影響します – カーレースでピットストップ時間を最小限に抑えるのと同様に、機械停止を最小限にすることはとても重要です。

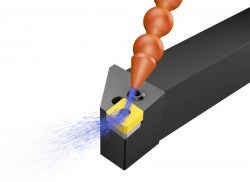

クーラント供給は改良されたカッティングユニットによる機械のフル稼働を確実なものにし、クーラントを勢いよく噴出させて切りくずを処理します。

クイックチェンジツーリングの利点

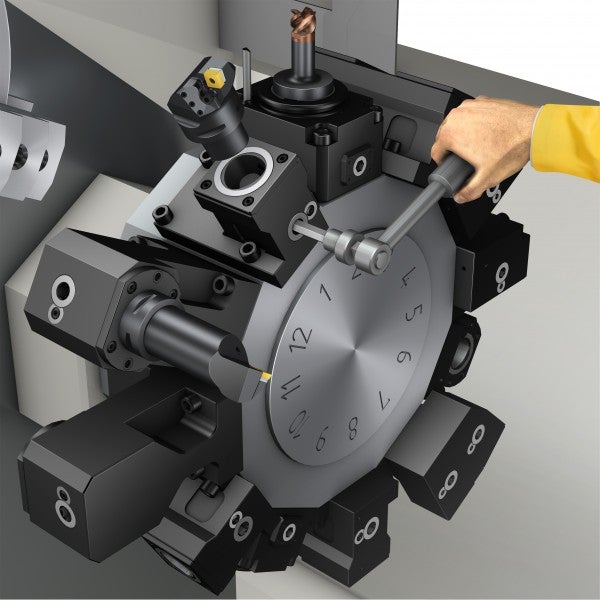

CNC旋盤や小型自動旋盤は工具の割り付けは迅速ですが、工具交換やセットアップ時間のために、一般的に稼働率はマシニングセンタより低くなります。より長い稼働時間を確保する自動工具交換装置 (ATC) が機械にない場合には、マニュアルクイックチェンジを使用します。クイックチェンジを使用することには数多くの利点があります。

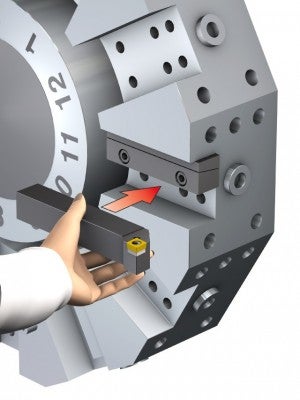

工具キットを使用してのロット変更時間の短縮

形状の異なる工具の交換の交換時間が劇的に低減されます。

- 旋削工具用ツールホルダにおける5~10分の所要時間は30秒に短縮されます

- ボーリングバイトでは芯高調整やクーラントの調整があるため、シャンクバイトより若干時間がかかります

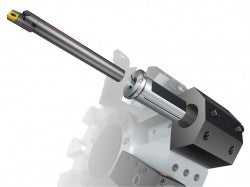

- 長いボーリングバイトとの組合せでは、クイックチェンジツーリングの利点はさらに拡張されます。最大10×Dのバーリングバイトを、2 μm (78.7 μinch) の精度で1分未満で交換可能です

- 回転工具では5 ~ 20分が30秒に短縮されます。通常の回転工具ホルダはERまたは正面フライス工具用です。ERは最大径25 mm (1 inch) のエンドミルに限られているため、2つの独立した回転工具ホルダが必要になります。Coromant Capto®では同じユニットがすべての用途をカバーします

工具取り付け数の増加

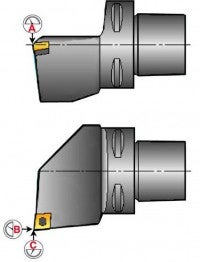

ダブルツールホルダにより工具収納位置数が増え、内径加工、外径加工の両方でツールブロックの使用が可能になります。

回転工具ホルダを備えたターニングセンタは、スペースに制限があることが多々あります。ダブルクランプホルダを使用することで、同類のツーリングやさまざまな種類の工具を使用することができます。そのため、工具交換頻度が低減し、幅広いワークに対応できます。機械にY軸、ハーフタレットまたはサブスピンドルが装備されている場合、ダブルクランプホルダを使用することができます。

摩耗した工具の交換時間を短縮

回転工具ホルダ: 超鋼工具を交換するときは毎回、ツールオフセットを再校正する必要があります。交換可能なフライス工具/穴あけ工具では、複数のチップを交換する必要があります。同類の工具を使用してカッターを機械外で変更すると、作業はかなり早くなります。

非回転工具ホルダ: アクセス性が良好なシングルチップでは、機械内で素早く交換することができます。しかしながら、工具の取り外しが可能になることで、工具メンテナンスを向上し、正しい取り付けが可能となり、部品の購入などによる予期しない機械の停止がなくなります。

クーラントパイプ設定の廃止

加工ごとに異なりますが、オペレーターがクーラントパイプの向きを設定する際には、正しい設定に達するまでに通常2~3回の試行が必要になりますが、この間は加工を行うことができません。切りくず処理が良好でない場合はパイプに切りくずがぶつかり、設定を何度も行う必要があります。

より早い生産開始

「初回テスト部品」または「測定用加工」がなくなれば、生産性が向上してスクラップが減ります。1年を通して計算してみると、クイックチェンジを使用した場合、生産された品数の追加と削減されたスクラップの率は相当なものです。

- 大量生産用の初回テスト部品: 各工具交換後の最初の部品はしばしばスクラップになります。工具交換時間には以下の項目を考慮する必要があります:工具交換 (以前のオフセットの維持)、部品全体の切削、完成部品の測定とオフセットの調整を考慮する必要があります

- 小量/中規模生産用の測定用切削: オフセットを後退させて測定用切削をすると、部品はスクラップになりませんが、時間がかかることがあります。工具交換時間には、以下の項目を考慮する必要があります:工具交換、オフセットのバックオフ、切削、試し削りとオフセットの調整を考慮する必要があります。

人間工学的な配慮とオペレーターにとっての使いやすさ

クイックチェンジはオペレーターに、工具を機械外で交換するために事故やエラーの可能性が低い、落下部品に対する安全性など多くの利点をもたらします。さらに全機械タイプにおいて標準化が容易です。

小型自動旋盤用クイックチェンジ

小型自動旋盤ではそのコンパクトさゆえに、工具交換に制限があります。チップ交換のためにシャンクバイトを取り外さなけれなならないことが多々ありますが、これにより、従来のターニングセンタに比べてセットアップ時間が増えます。

QS™ホールディングシステムなどのクイックチェンジは、従来のシャンクと比べて小型自動旋盤での有効生産時間を最大化することができます。工具を機械から取り外してチップ交換を行い、素早く正確に取り付け直し、設定や測定なしですぐに機械を再始動させることができます。

ボーリングバイトの素早い設定

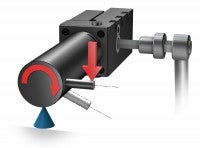

タレットでのボーリングバイトの設定は、長さ/芯高の位置決めおよびクーラントスルーの工具背面への鉛直な供給調整のためシャンクバイトと比較して時間がかかります。

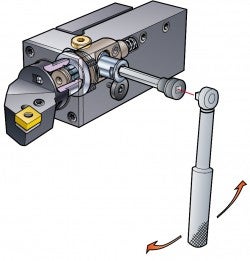

円筒ボーリングバイトを機械に取り付ける際、EasyFixのようなスリーブは短時間で簡単に正しい芯高を達成することができます。スリーブに組込まれたスプリングプランジャーが簡単にボーリングバイトの溝にはまり、正しい芯高を保証して一貫した高品質部品の製造を確実なものにします。

スリーブは高圧クーラント用の金属シール仕様のものも、低圧クーラント用のスロットにシリコンシールが充填された標準仕様のものもお求めいただけます。

Coromant Capto®によるクイックチェンジ

Coromant Capto®はモジュラー式のクイックチェンジツーリングコンセプトで、機械利用率と金属加工効率の両方を確実に最大化します。以下にCoromant Capto®の主な利点を挙げます。

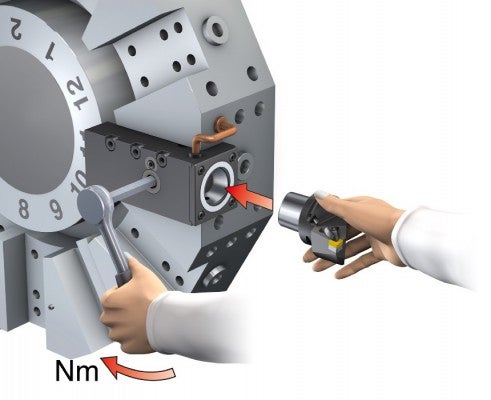

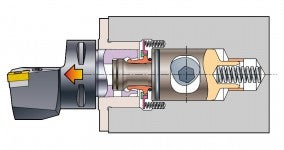

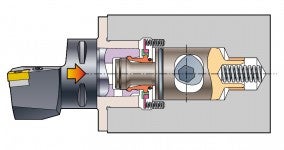

セグメントクランプ

カムシャフトにより作動するドローバーは、セグメントクランプとともにカップリングのロックに使用され、さらにカッティングヘッドの押出しにも使用されます。マニュアルクランプホルダのロックとロック解除はわずか1回転で行えます。カムシャフトにはオートロックアングルがあり、加工中に開くことはありません。

繰り返し精度

オートセンタリング設計の高精度カップリングが、同一のメスレシーバにおける同一のカッティングヘッドに対してx、yおよびz軸方向に対する±2マイクロメートル未満の繰り返し精度を確実なものにします。

これにより、ロットの大きな生産やロット変更時のツールキットの機械外でのプリ設定が可能になります。どちらも試し削りを不要にし、スタートアップを迅速にしてスクラップ率を低減します。

安定性の向上

安定性は、曲げ剛性とトルク伝達で計測します。以下の特徴により卓越した安定性がもたらされます:

- すくい面とテーパの接触: 曲げモーメントに耐え、位置精度を確保

- Polygonカップリング: 大きな接触面積により、ピンやキーなどの緩んだ部品なしでトルクを伝達します。作用するトルクは、チップシートの芯高を精密なものにするためのポリゴン形状のセルフセンタリング機能により、方向とは関係なくピークを発生させることなく対称的に分配されます

- 高いクランプ力: セグメントクランプが高いクランプ力を生成し、押付けと切削中に発生する曲げモーメントに対抗する2面接触を確実なものにします

トルク伝達および曲げ剛性の詳細はこちら

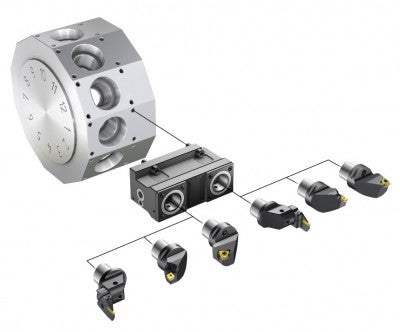

クランプホルダの製品レパートリー

CNC旋盤でのクイックチェンジにC3~C10のすべてのサイズが使用されています。サイズは機械のサイズと加工条件により異なります。

立旋盤のラムのインターフェースはそれぞれに異なり、Coromant Capto®クランプユニットによるマニュアルクランプホルダブロックは機械とともに工作機械メーカーから直接供給される場合も、特殊ブロックとして別途発注される場合もあります。

VDI-DIN 69880

シャンク

CBI (ボルトオン)

CDI

ダブテールVDI-DIN 69881

垂直タレット旋盤 – 機械固有

ボルトオンインターフェース (CBI) 用Coromant Capto® クランプホルダ

機械に対応したクランプホルダ (MACU) は多くの工作機械メーカーの純正タレットインターフェースデザイン用に標準製品としてお求めいただけます。

ターニングセンタでの自動工具交換

自動工具交換オプションは、長いボーリングバイトが格納できるディスクマガジンと合わせて、より大型の立型ターニングセンタでも選択可能となりました。さらに多くのツーリング位置がご利用いただけ、柔軟性がアップ。無人生産の可能性を開きます。

ATC-MACUタレットを備えたターニングセンタでは、非回転および回転工具ホルダの自動工具交換が可能です。頻繁に手動で工具を交換する必要があるため、ターニングセンタでの機械の利用率は通常低くなります。自動工具交換により無人生産が可能になり、生産性が向上し、生産プロセスが安定するため、この問題が解決されます。

ターニングセンターにおける自動工具交換は、無人生産を可能にし、生産量を最大化する画期的なソリューションです。

Coromant Capto®ディスクインターフェース (CDI)

CDIは、VDIに代わる、機種を問わず標準化できるタレットインターフェースとして開発されました。CDIタレットオプションは、多くの機械メーカー向けのものをお求めいただけます。

非標準クランプホルダ – クランプホルダセット

クランプユニットセットを使用して、特殊な要求事項に対応したクランピングユニットを作製します。これは一般的に立旋盤の工具ブロック、ダブルユニットあるいは既存のタレットへのクイックチェンジの後付けに使用されます。

クランプセットスリーブは、用途に応じて種々の形状のものをお求めいただけます。

一般事項

スクエア – ダブルユニット

オフセットボーリングバイトアプリケーション

機械別クランプホルダのスタイル

外径加工ー外径旋削加工

Cx-TRE-xxxxA

シングル外径加工

Cx-TRE-xxxxA-DT

ダブル、サブスピンドル用

Cx-TRE-xxxxA-YT

Y軸

Cx-TRE-xxxxA-TT

ハーフタレット

APB-TNE-xxxxA-25

突切りブレードアダプタ

内径加工 – 内径旋削加工/穴あけ加工

Cx-TRI-xxxxA

シングル内径加工

Cx-TRI-xxxxA-SS

サブスピンドル

Cx-TRI-xxxxA-DT

ダブル、サブスピンドル用

Cx-TRI-xxxxA-YT

Y軸

Cx-TRI-xxxxA-TT

ハーフタレット

回工具転

Cx-DTE-xxxxA-E/I

外径加工

Cx-DTI-xxxxA-E/I

内径加工