Marás alkalmazása különböző anyagokban

Acélmarás

Az acél megmunkálhatósága az ötvözőelemektől, a hőkezelésektől és a gyártási eljárásoktól függ (kovácsolt, öntött stb.).

A lágy, kis széntartalmú acélokban a fő problémák az élrátétképződés és a sorjaképződés a munkadarabon. A keményebb acélokban fontosabbá válik a maró pozicionálása az élkitöredezés elkerülése érdekében.

Technológiai javaslat

Acélmarás esetén mindig kövesse az ajánlásokat, például a maró pozicionálása a nagy forgácsvastagság elkerülése érdekében a kilépésnél, és hogy mindig vegye figyelembe a száraz marás lehetőségét hűtőfolyadék használata helyett, különösen a nagyolási műveletekben.

További információk az acélanyagokról

Rozsdamentes acél marása

A rozsdamentes acélok a ferrites/martenzites, ausztenites és duplex (ausztenites/ferrites) kategóriákba sorolhatók, és mindegyikhez eltérő marási ajánlások tartoznak.

Ferrites/martenzites rozsdamentes acél marása

Anyagbesorolás: P5,x

A ferrites rozsdamentes acél megmunkálhatósága összemérhető a gyengén ötvözött acéléval, ezért az acélmarási ajánlások alkalmazhatók.

A martenzites rozsdamentes acél erősebb felkeményedési tulajdonsággal rendelkezik, és nagyon nagy forgácsolóerőket fejt ki fogásba lépéskor. Használja a megfelelő szerszámutat és a begördüléses módszert a legjobb eredmények érdekében, és használjon nagyobb forgácsolási sebességet (vc) a felkeményedés leküzdéséhez. A nagyobb forgácsolási sebesség egy szívósabb minőséggel és egy megerősített forgácsolóéllel nagyobb biztonságot nyújt.

Ausztenites és duplex rozsdamentes acélok marása

Anyagbesorolás: M1.x, M2.x és M3.x

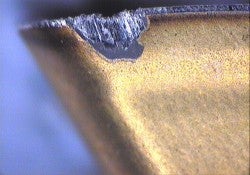

Ausztenites és duplex rozsdamentes acélok marásakor a fő kopási kritériumok a hőrepedések miatti élkitöredezések, a csorbulásos kopás és az élrátétképződés/kenődés. Az alkatrészen a sorjaképződés és a felületi minőségi problémák jelentik a fő gondot.

Hő okozta repedések

Élkitöredezés a lapkán

Sorjaképződés és rossz felületi minőség

Ajánlások nagyoláshoz

- Használjon nagy forgácsolási sebességeket (vc = 150–250 m/perc (492–820 láb/perc)) az élrátétképződés elkerülése érdekében.

- Száraz megmunkálást végezzen, hűtőfolyadék nélkül, a hő által okozott repedések miatti problémák minimalizálása érdekében.

Ajánlások simításhoz

- Hűtőfolyadék vagy lehetőleg olajköd/minimális kenés alkalmazására néha szükség lehet a felületi minőség javítására. Simításnál kevesebb probléma adódik a hő által okozott repedésekkel, mert a forgácsolási zónában kevesebb hő képződik.

- Egy fémkerámia minőség esetén hűtőfolyadék nélkül is elérhető a megfelelő felületi minőség.

- A túl alacsony fz előtolás a lapka erős kopását okozhatja, mivel az él a deformáció által edzett zónában dolgozik.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Öntöttvas marása

Öt fő öntöttvastípus létezik:

- Szürkeöntvény (GCI)

- Gömbgrafitos öntöttvas (NCI)

- Temperöntvény (MCI)

- Tömörített grafitos vas (CGI)

- Megeresztett, alakítható vas (ADI)

Szürkeöntvény

Anyagbesorolás: K2.x

Szürkeöntvény marásakor a fő kopási kritériumok az abrazív hátkopás és a hőrepedések. Az alkatrészen a kipattogzás (a munkadarab azon oldalán, ahol a szerszám kilép) és a felületi minőségi problémák jelentik a fő gondot.

Jellemző lapkakopás

Kipattogzás az alkatrészen

Ajánlások nagyoláshoz

- Lehetőleg száraz megmunkálást végezzen, hűtőfolyadék nélkül, a hő által okozott repedések miatti problémák minimalizálása érdekében. Használjon vastag bevonatos keményfém lapkákat

- Ha problémát jelent a munkadarab kipattogzása: Ellenőrizze a hátkopástCsökkentse az előtolást (fz) a forgácsvastagság csökkentése érdekébenHasználjon pozitívabb geometriátElőnyben részesített a 65/60/45 fokos marók használata

- Ha hűtőfolyadékot kell használni a por elkerüléséhez stb., akkor válasszon nedves marási minőségeket.

- A bevonatos keményfém mindig az elsősorban ajánlott választás, de a kerámiák is alkalmazhatók. Ne feledje, hogy a forgácsolási sebességnek (vc) nagyon nagynak kell lennie (800–1000 m/perc (2624–3281 láb/perc)). A sorjaképződés a munkadarabon korlátozza a forgácsolási sebességet. Ne használjon hűtőfolyadékot

Ajánlások simításhoz

- Használjon vékony bevonatos keményfém lapkákat (vagy alternatívaként bevonat nélküli keményfémet)

- A CBN-minőségek használhatók simításhoz nagy sebességek esetén. Ne használjon hűtőfolyadékot

Gömbgrafitos öntöttvas

Anyagbesorolás: K3.x

A ferrites és ferrites/perlites gömbgrafitos öntöttvas megmunkálhatósága nagyon hasonló a gyengén ötvözött acéléhoz. Ezért a szerszámok, lapkageometriák és minőségek kiválasztásakor az acélanyagokra megadott marási ajánlásokat kell használni.

A perlites gömbgrafitos öntöttvas koptatóbb hatású, ezért az öntöttvasra vonatkozó minőségek ajánlottak.

Használjon PVD-bevonatos minőségeket és nedves megmunkálást a legjobb megmunkálási eredmények érdekében.

Tömörített grafitos vas (CGI)

Anyagbesorolás: K4.x

Perlites tartalom 90% alatt

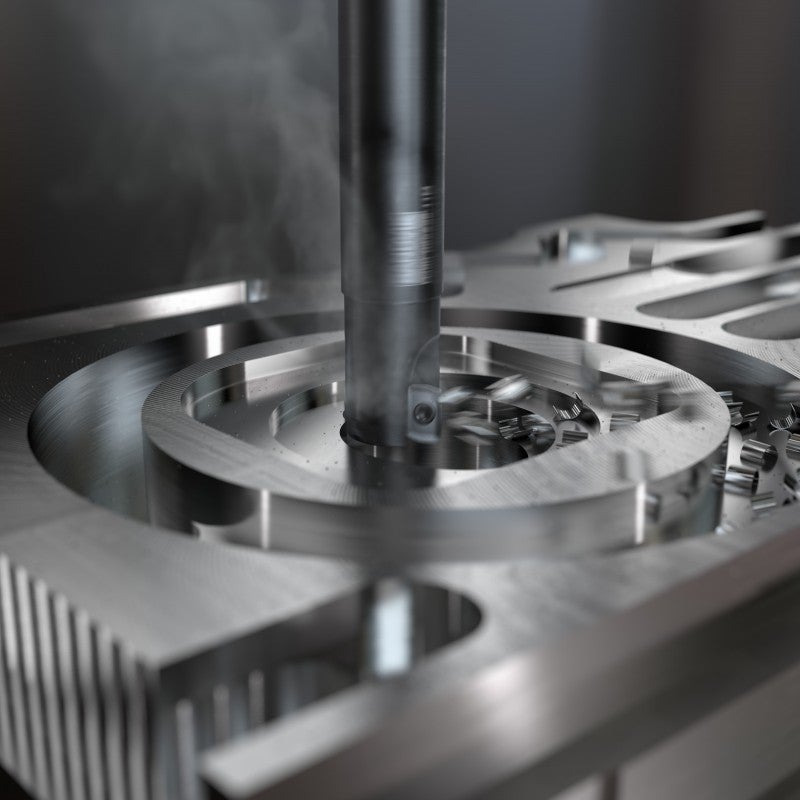

Ez a típusú CGI (amely gyakran 80%-os perlites szerkezettel rendelkezik) a leggyakrabban mart típus. Tipikus alkatrészek a motorblokkok, a hengerfejek és a kipufogó-leömlőcsonkok.

A maróajánlások ugyanazok, mint a szürkeöntvény esetében; azonban élesebb, pozitívabb geometriákat érdemes választani az alkatrészen kialakuló sorják minimalizálása érdekében.

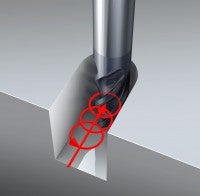

A körkörös marás nagyon jó alternatívát jelenthet a hagyományos hengerkiesztergálásra CGI-ben.

Megeresztett, alakítható vas (ADI)

Anyagbesorolás: K5.x

A nagyolásra normál esetben a nem edzett fázisban kerül sor, és hasonló egy erősen ötvözött acél marásához.

A simítás műveletre azonban az edzett fázisban kerül sor, amely erősen koptató hatású. Ez az edzett acélok, ISO H-anyagok marásához hasonlítható. Az abrazív kopásnak jól ellenálló minőségek ajánlottak.

A gömbgrafitos öntöttvashoz (NCI) viszonyítva az ausztemperált gömbgrafitos öntöttvas (ADI) esetében az éltartam kb. 40%-ra csökken, a forgácsolóerők pedig kb. 40%-kal nagyobbak.

További információk az öntöttvas anyagokról

Nemvas anyagokhoz marása

A nemvas anyagok közé tartoznak az alumíniumon kívül a magnézium-, réz- és cinkalapú ötvözetek. A megmunkálhatóság leginkább az Si-tartalomtól függ. A hipoeutetikus alumínium a leggyakoribb típus (13% alatti Si-tartalommal).

Alumínium 13% alatti Si-tartalommal

Anyagbesorolás: N1.1-3

A domináns kopáskritériumok az élrátétképződés/kenődés az éleken, ami sorjaképződéshez és felületi minőségi problémához vezet. A jó forgácsképzés és forgácselvezetés alapvető fontosságúak a karcolásnyomok elkerüléséhez az alkatrész felületén.

Technológiai javaslat

PCD-hegyű lapkák

- Használjon PCD-hegyű lapkákat éles csiszolt élekkel a jó forgácstörés és az élrátéttel szembeni ellenálló képesség érdekében.

- Válasszon éles élű pozitív lapkageometriákat.

- A legtöbb más marási alkalmazással szemben, alumíniumban mindig kell hűtőfolyadékot használni a lapkaéleken a kenődés elkerülésére és a felületi minőség javítása érdekében. Si-tartalom < 8%: Használjon 5%-os koncentrációjú hűtőfolyadékot Si-tartalom 8–12%: Használjon 10%-os koncentrációjú hűtőfolyadékotSi-tartalom >12%: Használjon 15%-os koncentrációjú hűtőfolyadékot

- A nagyobb forgácsolási sebesség általában javítja a teljesítményt, és nem befolyásolja negatívan az éltartamot.

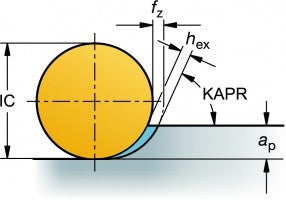

- A 0,10–0,20 mm-es (0,0039–0,0079 col) hex érték ajánlott. A túl alacsony értékek sorjaképződéshez vezethetnek.

Figyelem: Ügyeljen arra, hogy ne haladja meg a maró maximális fordulatszámát

- A nagy asztalelőtolások miatt „előre tervező” funkcióval rendelkező gépet kell használni a mérethibák elkerülése érdekében.

- Az éltartamot mindig korlátozza a sorjaképződés vagy az alkatrész felületi minősége. A lapkakopás nehezen használható éltartam-kritériumként.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Hőálló szuperötvözetek (HRSA) marása

A hőálló szuperötvözetek (HRSA) három anyagcsoportba tartoznak; nikkelalapú, vasalapú és kobaltalapú ötvözetek. A titán lehet tiszta vagy ötvözött. A HRSA és a titán megmunkálhatósága gyenge, különösen öregített állapotban, amely nagy igényeket támaszt a forgácsolószerszámokkal szemben.

HRSA és titánötvözetek

A HRSA és a titán marása gyakran nagyon merev gépeket igényel, valamint nagy teljesítményt és nyomatékot. A csorbulásos kopás és az élkitöredezés a leggyakoribb kopástípusok. A nagy fokú hőképződés korlátozza a forgácsolási sebességet.

Technológiai javaslat

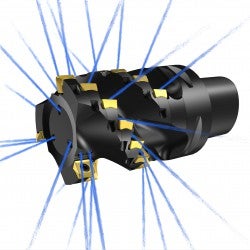

Használjon körlapkás marókat a csorbulásos kopás minimalizálására

- Amikor csak lehetséges, használjon körlapkás marókat a forgácsvékonyító hatás növelésére.

- Az 5 mm-nél (0,197 col) kisebb fogásmélységek esetén a belépési szögnek kisebbnek kell lennie mint 45°. Gyakorlatban pozitív homlokgeometriájú körlapka ajánlott.

- A maró pontossága a radiális és axiális irányokban is létfontosságú az állandó fogterhelés fenntartásához és a sima művelethez, illetve hogy elkerülhető legyen az egyes marófogak idő előtti meghibásodása.

- Mindig használjon pozitív forgácsolóélű geometriákat optimalizált éllekerekítéssel, hogy megakadályozza a forgácsok feltapadását ott, ahol az él kilép a fogásból.

- A marási ciklus során ténylegesen fogásban lévő fogak száma legyen a lehető legmagasabb. Ez jó termelékenységet biztosít, ha adott a stabilitás. Használjon extra sűrű fogosztású marókat.

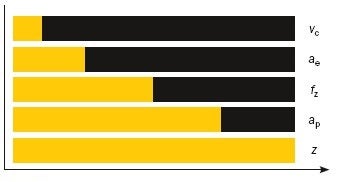

= Éltartam

= Éltartam csökkenése a forgácsolási paraméter növelésével

A módosításoknak eltérő hatásaik vannak az éltartamra; a vc forgácsolási sebesség hatása a legnagyobb, ezt követi az ae stb.

Hűtő-/kenőfolyadék

A legtöbb más anyagban végzett marással szemben mindig ajánlott a hűtőközeg használata a forgácseltávolítás elősegítéséhez, a hő szabályozásához a forgácsolóélen, valamint a forgácsok újravágásának megakadályozásághoz. Az orsón/szerszámokon áthaladó nagynyomású hűtőközeg-hozzávezetés (70 bar (1015 psi)) mindig előnyösebb a külső hozzávezetésnél és a kis nyomásnál.

Kivétel: A hősokk miatt nem szabad hűtőfolyadékot használni kerámialapkákkal végzett marás során.

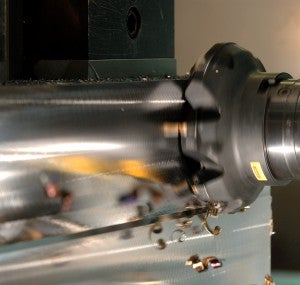

A marón keresztüli hűtőfolyadék-hozzávezetés mindig előnyösebb keményfém lapkák használata esetén

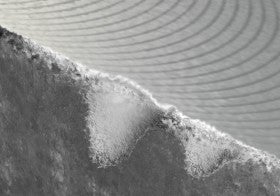

Lapka-/szerszámkopás

A szerszám-meghibásodás és a rossz felületi minőség leggyakoribb okai a csorbulásos kopás, a túlzott hátkopás és az élvonali kipattogzás.

A bevált módszer a forgácsolóélek gyakori váltása a megbízható folyamat érdekében. A forgácsolóél körüli hátkopás nem haladhatja meg a 0,2 mm-t (0,0078 col) 90 fokos belépési szögű maró esetében, vagy a 0,3 mm-t (0,0118 col) körlapkák esetében.

Jellemző lapkakopás

Kerámialapkás marók HRSA-anyagok nagyolásához

A kerámiás marás jellemzően 20–30-szor nagyobb sebességgel dolgozik, mint a keményfém, viszont kisebb előtolási sebességekkel (~0,1 mm/z (0,0039 col/z)), ami nagy termelékenységnövekedést jelent. A megszakított forgácsolás miatt ez egy sokkal hűvösebb művelet, mint az esztergálás. Emiatt a marás során 700–1000 m/perc (2297–3280 láb/perc) sebességek használatosak szemben az esztergálásnál használt 200–300 (m/perc) (656–984 (láb/perc)) sebességekkel.

Technológiai javaslat

- Főként körlapkákat használjon a kis belépési szög érdekében, illetve a csorbulásos kopás megelőzésére

- Ne használjon hűtőfolyadékot/hűtőközeget

- Ne használjon kerámiákat titán megmunkálásakor

- A kerámia negatívan befolyásolja a felület integritását és topográfiáját, ezért nem használatos, amikor a kész termék alakjához közel kell megmunkálást végezni

- A maximális hátkopás kerámialapkák használatakor HRSA-anyagokban: 0,6 mm (0,024 col)

További információk a HRSA-anyagokról és a titánról

Edzett acélok marása

Ez a csoport edzett és megeresztett acélokat tartalmaz (keménység: >45–65 HRC).

Jellemzően marással készített alkatrészek:

- Acéllapkák sajtoló süllyesztékekhez

- Műanyag alakadó szerszámok

- Kovácsoló süllyesztékek

- Présöntő szerszámok

- Üzemanyag-ellátó szivattyúk

Az abrazív hátkopás a lapkán és a kipattogzás a munkadarabon jelentik a fő problémákat.

Technológiai javaslat

- Használjon éles élű pozitív lapkageometriákat. Ez csökkenti a forgácsolóerőket, és simább forgácsolást eredményez

- Használja szárazon, kerülje a hűtőfolyadékot

- A trochoidmarás egy megfelelő módszer, amely nagy asztalelőtolást tesz lehetővé kis forgácsolóerőkkel, így alacsony marad a forgácsolóél és a munkadarab hőmérséklete, ami előnyös a termelékenység, az éltartam és az alkatrésztűrések szempontjából

- A lágy, de gyors megmunkálási stratégiát kell alkalmazni homlokmarás esetén, pl. kis fogásmélységeket (ae és ap is). Használjon extra sűrű fogosztású marót és viszonylag nagy forgácsolási sebességet

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right