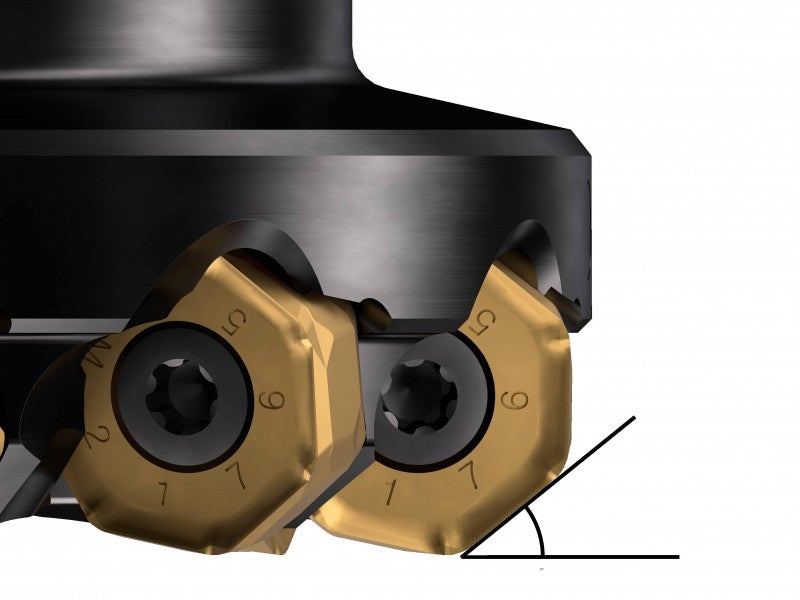

フライス加工の切込角と切りくず厚さ

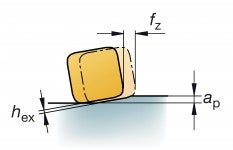

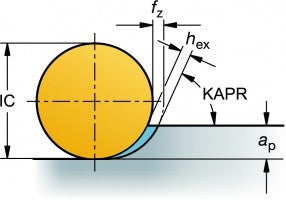

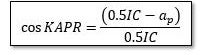

切込角 (KAPR) とは、チップの主切刃とワーク表面が作る角度を指します。切りくず厚さ、切削抵抗および工具寿命はすべて、特に切込角の影響を受けます。

最も一般的な切込角は90°、45°、10°、および丸チップの切込角です。

切込角を小さくすると切りくず厚さhexは送り速度fzが一定の場合、薄くなります。この切りくずを薄くする効果により、切刃はより広い部分で被削材を受けるようになります。

小さな切込角はゆるやかな切削の開始を可能にし、径方向の切削抵抗を下げ刃先を保護します。しかし、軸方向の切削抵抗が大きくなり、加工物にかかる圧力は増大します。

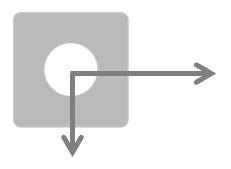

切込角90°での加工

主な適用領域は、直角肩削り加工です。

主に送り方向に、すなわち径方向に抵抗が発生します。加工面には大きな軸方向抵抗がかからないため、剛性が乏しいあるいは薄肉の被削材、不安定な治具でのフライス加工に最適です。

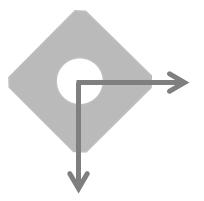

切込角45°での加工

正面フライスの第一推奨です。バランスが良好な径方向および軸方向切削抵抗が発生します。そのため大きな機械動力を必要としません。

特に切りくずが短くなりやすい加工物に最適です。これは切削の終わりに径方向抵抗が段階的に取り除かれた素材にかかるからです。

円滑に切込むため、長い突出しまたは小型/脆弱なツールホルダやカップリングのフライス加工においてびびりが低減します。

薄い切りくずの生成により、高いテーブル送りが必要になる加工領域においても、切刃に対する負荷が中程度ですみ、高い生産性を実現することが可能になります。

切込角60~75°での加工

特殊用途の正面フライスカッターは、一般の正面フライスカッターと比べて大きな切込みを実現します。45°正面フライスカッターと比べて低い軸方向力になります。90°カッターと比べて切刃強度が向上します。

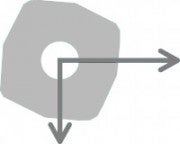

切込角10°での加工

高送りおよびプランジ加工カッターです。薄い切りくずの生成により低切込み時に高い刃当たり送りfzを実現し、その結果テーブル送りvfがきわめて高くなります。

軸方向にかかる切削抵抗はスピンドル軸方向へ向けられ、これを安定化させます。これはびびりを抑制するため、長くそして脆弱なセットアップにおいて最適です。

3軸を使用して穴加工する場合に有効です。キャビティのプランジ加工用、または突出しの長いカッターが使用される場合に必要です。

丸チップまたは大きなコーナRのカッターによる加工

有効な荒加工用および汎用カッターです。

コーナRにより特に高い刃先強度が得られます。長い切刃に沿って薄い切りくずが生成されるため、高いテーブル送りが可能です。切りくず厚さを薄くする効果があるため、チタンや耐熱合金加工に最適です。

切込み (ap) のバリエーションに応じて、切込角は0から90°まで変化し、刃先処理に沿って切削抵抗が働く方向とその結果加工中に生じる圧力は変わります。

加工中の最大切りくず厚さ

最大切りくず厚さは、生産性および信頼性の高いフライス加工を実現するために最も重要なパラメーターです。使用されるフライスカッターに正確に合う数値hexでこれが維持される場合のみ、効率的な切削が可能です。

- hex値が低すぎる薄い切りくずは、加工性能が不十分となり、生産性の低下を引き起こす最も一般的な原因です。これは工具寿命や切りくずの生成に悪影響を与える可能性があります。

- この値hexが高すぎる場合、切刃に過負担がかかり、破損につながる可能性があります。

切りくずの厚さが薄くなると送り速度を上げることができます。

切りくずを薄くすることにより、以下の3つの状況において刃当たり送りが増加します。

- 切込角が90°以下で、ストレート切刃チップを使用する場合

- 低切込みapで、丸チップまたは大きなコーナRのチップを使用する場合

- 径方向の食いつきae/Deが小さいときの外周加工の場合

直線切刃チップの切りくず厚さの計算

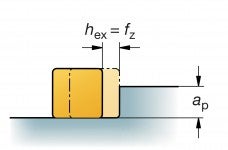

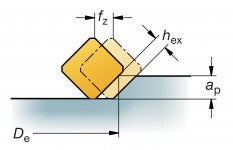

ストレート切刃チップでは、切込角が90°の場合、刃あたり送りは最大切りくず厚さと等しくなります (fz=hex)。切込角が減少すると、同じ切りくず厚さを維持するために刃あたり送りが増加します。

KAPR=90°

KAPR=45°

KAPR=10°

例:

最大切りくず厚さhex = 0.1 mmで、KAPR = 45°の場合、

推奨送りfzは1.4 x 0.1 = 0.14 mm/刃となります。

| 切込角 (KAPR) | 修正係数 | fz (mm/刃) | fz (mm/刃) | fz (mm/刃) |

| hex (mm) | hex (mm) | hex (mm) | ||

| 最小 0.1 | 試行値 0.15 | 最大 0.2 | ||

| 90° | 1.0 | 0.10 | 0.15 | 0.20 |

| 75° | 1.0 | 0.10 | 0.16 | 0.21 |

| 65° | 1.1 | 0.11 | 0.17 | 0.22 |

| 45° | 1.4 | 0.14 | 0.21 | 0.28 |

| 10° | 5.8 | 0.58 | 0.86 | 1.15 |

高送り (10°) カッターではどれだけ刃あたり送りを増やすことができるかに注意してください。これは、切りくずがほとんどの1/6の薄さになるためです。

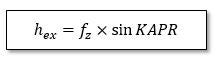

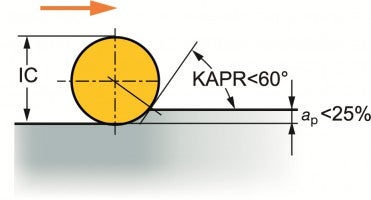

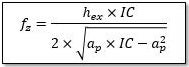

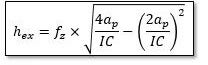

丸チップおよびRチップカッターの切りくず厚さの計算

丸チップは、切削角によって切りくず厚さhexが異なります。低いap/i C率では、切りくず厚さを希望するレベルまで上げるため、送りを大幅に上げることが可能です。

切込角が60°以下を維持し、切込みが25% x チップ径を超えない場合に、最大の加工性能を得ることができます。より大きな切込みでは、45°スクエアチップの使用が適しています。

強化型チップ形状および長い切削長さにより、丸チップはストレート切刃よりも高い最大切りくず厚さ能力があります。

丸チップは、切り込み深さに応じて切りくず厚さが変化する点でユニークなものです。そのため切り込み深さが浅い場合には、切りくず厚さを確実に適切なものとするために送りを増やす必要があります。

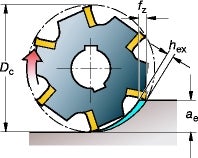

外周加工の切りくず厚さの計算

hex数値は、カッター径および加工時の食いつき、カッターの径方向切込み比率ae/DCに応じて異なります。50%以下の場合、最大切りくず厚さfzに関係して減少します。

送りは、比率に応じた下記表の修正値ae/DCによって増加します。

例:

DC 20 mm – ae = 2 mm、ae/DC = 10%

hex = 0.1 mm、fz = 0.17 mm/刃

| 切削幅径比率 ae/DC | 修正係数 | fz (mm/刃) | fz (mm/刃) | fz (mm/刃) |

| hex (mm) | hex (mm) | hex (mm) | ||

| 最小 0.1 | 試行値 0.15 | 最大 0.2 | ||

| 50-100% | 1.0 | 0.10 | 0.15 | 0.20 |

| 25% | 1.16 | 0.12 | 0.17 | 0.23 |

| 20% | 1.25 | 0.13 | 0.19 | 0.25 |

| 15% | 1.4 | 0.14 | 0.21 | 0.28 |

| 10% | 1.66 | 0.17 | 0.25 | 0.33 |

| 5% | 2.3 | 0.23 | 0.34 | 0.46 |