プランジ加工

良好なプランジ加工とは

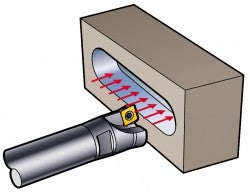

プランジ加工では、外周ではなく、工具の端で切削が行われるため、主に径方向から軸方向へと切削抵抗が変化するという利点があります。通常、プランジ加工は、びびりのために側面フライス加工が不可能な場合に代替方式として使用されます。

例:

- 工具突出し量が4×DCを超える場合

- 剛性が十分でない場合

- コーナーの中仕上げ用

- チタン合金などの難削材用

また、機械の動力またはトルクが限られている場合の代替方式としても使用されます。

注意:良好な条件の場合は、プランジ加工は切りくず排出量が少ないため、第一推奨ではありません。

工具の選び方

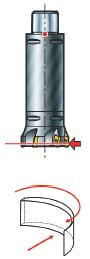

カッターの選択は、主に径の大きさで決まります。

プランジ穴あけ

穴あけ工具によるプランジ加工の方が、約DC = 35 mm以下では効果的である場合があります。「穴あけ」を参照してください。

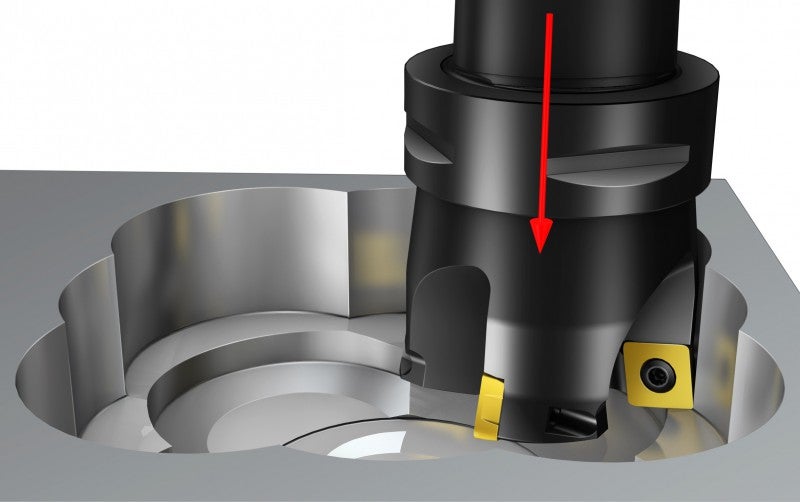

プランジ加工の適用方法

切削加工工程

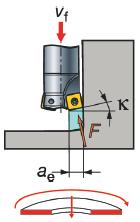

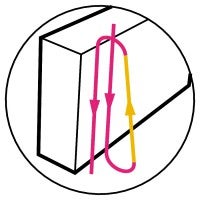

プランジ加工は、従来のフライス加工とは大幅に異なります。外周ではなく、工具の端を使用するため、主に径方向から軸方向に切削抵抗が変化するという利点があります。これは、断続切削によるボーリング操作と比較できます。

消費動力が少なく、雑音もわずかです。

プランジ加工 = 断続ボーリング。

軸方向の切削抵抗。

従来のフライス工具

主に径方向の切削抵抗。

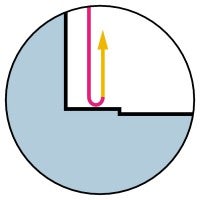

= プログラムテーブル送り

= 早送り

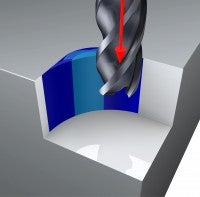

リターンストロークでの再切削を防止します。プランジ深さを徐々に減らします。

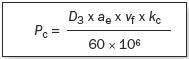

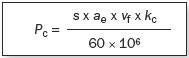

消費動力の計算。

プランジ加工における送り

| プランジ加工における送り | ||

| チップサイズ | 突出し量 < 3xDC | 突出し量 > 3xDC |

| 9 | fz = 0.15 (0.10 - 0.20) | fz = 0.10 (0.08 – 0.15) |

| 14 | fz = 0.20 (0.10 - 0.25) | fz = 0.15 (0.10 - 0.20) |

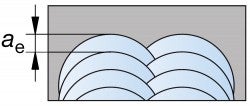

オーバーサイズカッターL ≤ 3xDC

| iC | 最大ae |

| 9 | 8 |

| 14 | 13 |

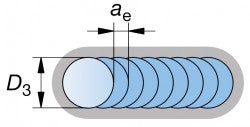

s = 75% DC

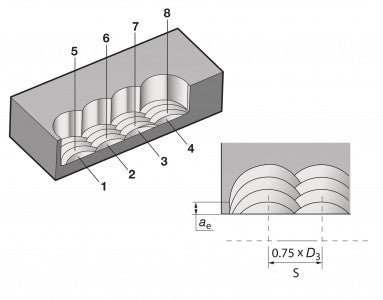

オーバーサイズカッターL ≥ 3xDC

| iC | 大ae |

| 9 | 7 |

| 14 | 12 |

s = 50% DC

ae = チップの最大値

DC

* Sは、特定の工具突出し量です

プランジ加工ヒント

- 横型機械を使用すると、切りくず排出が容易です

- フライス加工を底部で開始し、上方向に進めます

- 切削油または圧縮エアーを使用して、切りくずを排出しやすくします

- 従来の方法とは対照的に、プランジ加工では、刃当たり送りを下げる必要があります

- 確実に1つ以上の刃が食いつくようにします

- エキストラクロスピッチカッターを使用する

- チップサイズに応じて、最大のaeを使用する

- 横方向の移動時には、s = 0.75 x DCを使用する

- プランジ深さを徐々に減らして、びびりを最小限にする

- 「フックプログラミング」を使用して、リターンストロークでの再切削を防止します。切削終了時には、壁から1 mm先まで送ります

- 注意: 穴あけサイクルは、リカットが発生し、リトラクト中のびびりの原因となるため、推奨されません

- その後の仕上げ加工のために、常に一定の取り代を残すようにしてください

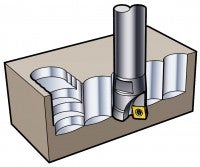

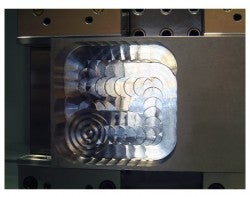

溝

- プランジ加工は、深い閉鎖溝を加工する場合に効果的な方法です

- 切りくず排出がきわめて重要になります。この工程では、水平なセットアップと、切削油または圧縮エアーの使用が役立ちます

- 深くて細い溝には、切りくず排出量が最大で、切込み速度が最高であるドリルを推奨します

キャビティ/ポケット

- 切りくず排出は、閉鎖溝加工と同様に極めて重要です

- 水平なセットアップと、切削油または圧縮エアーを使用する

- 最大限の開始穴をあけると、切りくず排出量をさらに増やすことができます。1.5 x Dcを推奨します

- 最初の2つのプランジ手順では、送りを下げます

- 横方向に移動し、フル溝加工は行わないようにします

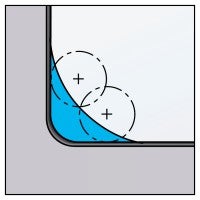

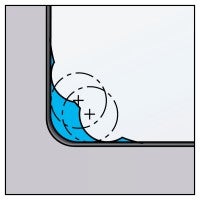

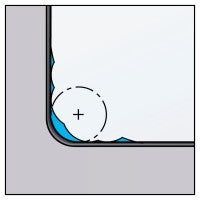

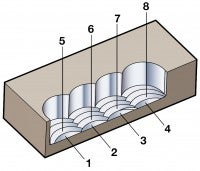

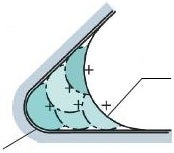

コーナ

深い90°コーナでは、荒加工後に切り残しのプランジ加工 (レストミリング) を行うと有益である場合があります。

DC = 12.7 mm

開始R = 16 mm

終了R = 6 mm

コーナの加工