溝フライス加工

溝フライス加工では、エンドミル加工よりも側面および正面フライス加工が、好んで使用されることが多い加工方法です。

- 溝には、短いもの、長いもの、開いたもの、閉じたもの、ストレートのもの、そうでないもの、深いもの、浅いもの、幅の広いもの、狭いものがあります

- 工具の選択は通常、溝の幅と深さ、またある程度は長さによって決まります

- 使用可能な機種と加工頻度によって、エンドミルまたはロングエッジカッター、あるいはサイドカッターを使う必要があるのかが決まります

- 長く深い溝を大量にフライス加工する場合、特に横型フライス加工機を使用する場合、サイドカッターは最も効率的な加工方法です。しかし縦型フライス加工機やマシニングセンタが発展したことで、エンドミルやロングエッジカッターも多種多様な溝フライス加工でよく使用されるようになりました

カッターコンセプトの比較

サイドカッター

+開いた溝

+深溝

+幅/公差を調整可能

+ギャング加工

+突切り

+さまざまな幅/深さ用の幅広い製品ラインナップ

–閉じた溝

–直線の溝入れのみ

–切りくず排出

エンドミル工具

+閉じた溝

+浅い溝

+直線でない溝

+汎用性(追加の加工方法):

- 難削材(高硬度鋼、耐熱合金(HRSA)など)用トロコイド溝フライス加工

- 工具の長い突出し量の解決策として、プランジ加工を使用可能

- 中仕上げ/仕上げ加工を容易に追加することが可能

- 溝フライス加工以外の加工用にエンドミルを使用可能

–深溝

–高い切削抵抗

–たわみがある場合びびりが発生しやすい

サイドカッター

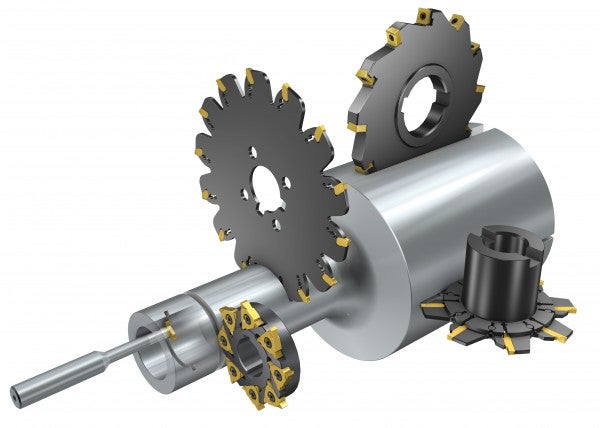

サイドカッターはより効率的な方法で、長く深く開いた溝を処理することが可能で、この種のフライス工具としては最高の剛性と生産性をもたらします。このサイドカッターは「ギャング」に組み込むこともでき、同一平面で同時に1つ以上の加工面粗さに加工することが可能です。

加工方法

- 少なくとも1つの刃先が常に切削部に食付くように、カッターサイズ、ピッチおよび位置を選択してください

- 最適な刃当たり送りを達成するために、切りくず厚さを確認してください

- フライス加工条件が過酷な場合は、動力とトルクの要求事項を確認してください。アーバの一端が固定されていない加工では、アーバの剛性と突出し量が重要です

- 治具とアーバサポートは、フライス加工の抵抗に耐えられるよう、強靭さを備えている必要があります

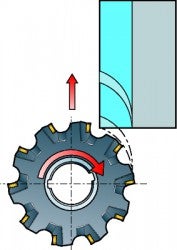

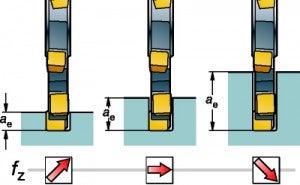

ダウンカット:

- 第一推奨の加工方法

- 主分力の方向に頑丈なストッパを使用し、主分力により加工物がテーブルに向かって下方へ押しつけられないようにしてください。送り方向は切削抵抗と一致します。つまり、カッターは上方へとずれる傾向があるため、剛性とバックラッシュを取り除くことも重要です

アップカット:

- 剛性が不十分であるためにトラブルが生じる場合、または新しい被削材を加工する場合の代替加工方法です

- セットアップ剛性が不十分な場合や、深溝の切りくず詰まりによって発生した問題を解消します

フライホイール:

- セットアップ剛性が不十分で、機械動力およびトルクが低い場合の優れた補完加工法です

- フライホイールはできる限り工具の近くに設置してください

- 加工物をよりしっかりと取り付けることは、常に効果的な対策です

サイドカッターを使用した、開いた溝のフライス加工

刃当たり送りの計算

サイドカッターを使用した側面フライス加工で重要な要素となるのは、適切な刃当たり送りfzを実現することです。値が不十分な場合は重大な問題が発生します。したがって、この値を計算するときは、常に特別な注意を払う必要があります。

刃当たり送りfzは、最大推奨切りくず厚さを維持するために、深溝の場合は低く、浅溝の場合は高く設定してください。例えばチップブレーカM30でフル溝加工をする場合、最大切りくず厚さの初回試行値は0.12 mm (0.005 inch)にする必要があります。

注意: フル溝幅を切削するために2つのチップが連動するため、チップの半数znを使用して送りを計算します。

| ae / Dcap (%) | fz (mm/刃) | hex (mm) |

| 25 | 0.14 (0.006 inch) | 0.12 (0.005 inch) |

| 10 | 0.20 (0.008 inch) | 0.12 (0.005 inch) |

| 5 | 0.28 (0.011 inch) | 0.12 (0.005 inch) |

切込み

深溝用には特殊カッターを注文することが可能です。深溝を加工する場合は、刃当たり送りを下げる必要があります。溝が浅い場合は、送りを上げてください。

注意: アーバのボス径、ドライビングキーの変形強度、チップポケットの容量によって溝の深さを制限する必要があります。

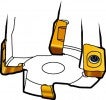

フライホイール – 横型の機械

側面および正面フライス加工では、常に食い付いているのは数枚の刃だけです。断続加工のため、激しいねじり振動が発生することがあります。これは加工結果や生産性に悪影響を及ぼします。

- フライホイールを使用することは、多くの場合、こうしたびびりを低減するための良いソリューションです。機械の動力、トルクおよび剛性が不十分なために発生したトラブルは、多くの場合、フライホイールを適切に使用することで解決します

- 安定した動力を備えた大型の機械よりも、動力の低い小型の機械や消耗の激しい工作機械では、フライホイールの必要性が高まります

- フライホイールはできる限り工具の近くに設置してください。

- フライホイールを使用することで、円滑な加工が可能になります。その結果として騒音やびびりの低減につながり、工具寿命の延長を可能にします

- アップカットに加え、フライスカッターを設置したアーバにフライホイールを取り付けることも可能です

- 側面および正面フライス加工で加工安定性を改善するには、加工に支障をきたさない範囲で、できるだけ大型のフライホイールを使用してください

- 多数の炭素鋼製の円形ディスクを、それぞれの中心穴とキー溝に組合せて使用する方法は、フライホイールを構築する最適な方法です

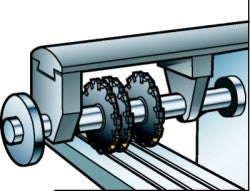

ずらして取り付けたカッターを使用したギャング加工

2つのキー溝付き穴があるカッターは、同時に1つ以上の溝をフライス加工できるよう、ずらして配置することができます。互いにカッターをずらすことは、びびり予防になります。これによりフライホイールの必要性も下がります。

狭く浅い溝のフライス加工

汎用カッターには多数のチップがあり、ほとんどのタイプの小さな溝に適合できるよう、さまざまな形状のチップが用意されています。一般的な加工に含まれるのは、特に回転させることができない加工部品の、内径サークリップとシールリング溝、それに小さな直線溝や円形外径溝の加工です。

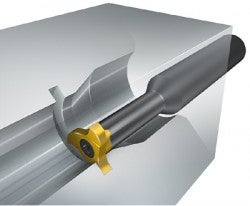

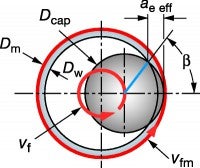

内径溝入れ加工

- ヘリカル加工を使用する場合、滑らかに食い付くようにプログラムする必要があります。

- カッター径と穴径との関係Dc/Dwを考慮してください。この関係が小さくなるにつれて、切込みが大きくなります。

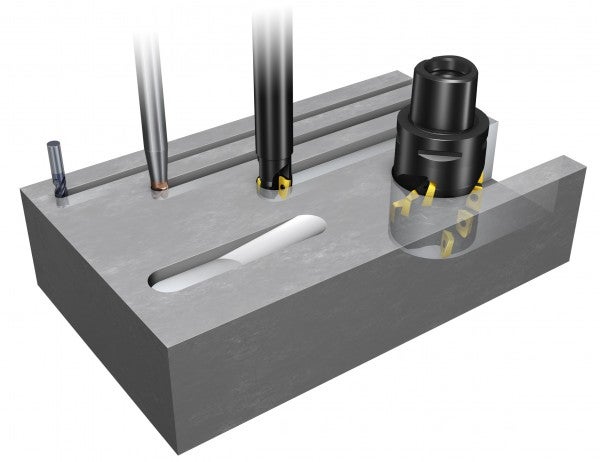

溝のエンドミル加工

短く浅い溝、特に閉じた溝やポケット、キー溝のフライス加工にはエンドミルを選択します。エンドミルは、以下の閉じた溝を加工することが可能な唯一の工具です:

- 直線溝、曲線溝、傾斜溝

- 工具径や指定ポケットより幅が広い溝

過酷な溝加工は、ほとんどの場合ロングエッジカッターを使用します。

工具の選び方

エンドミルおよびロングエッジカッター

|  |  |  | |

| 超硬エンドミル | 肩削り正面エンドミル | ロングエッジカッター | ヘッド交換式エンドミル | |

| 機械 / スピンルサイズ | ISO 30、40、50 | ISO 40、50 | ISO 40、50 | ISO 30、40、50 |

| 剛性に関する要求 | 高い | 普通 | 高い | 低い |

| 荒加工 | 非常に良好 | 良好 | 非常に良好 | OK |

| 仕上げ加工 | 非常に良好 | 良好 | OK | 非常に良好 |

| 切込み ap | 大きい | 普通 | 大きい | 小さい |

| 汎用性 | 非常に良好 | 良好 | OK | 非常に良好 |

| 生産性 | 非常に良好 | 良好 | 非常に良好 | 良好 |

加工方法

- 長く安定した工具寿命の軽切削エンドミルを、高性能チャックに取り付けて使用してください

- できる限り短い突出し量になるよう、工具のチャックから刃先までの距離を最短にしてください

- 条件を満たした切りくず厚さを生成することができるように、刃当たり送りを考慮してください。びびり、面粗の低下、バリの発生原因となる薄い切りくずを回避するには、コースピッチカッターを使用してください

- 剛性に関連して径と長さの最適な関係を得るには、できるだけ大きな工具径を使用してください

- 最高の切削アクションを実現するため、できる限りダウンカットを行ってください

- 切りくずを確実に溝から排出してください。切りくず詰まりを予防するため、圧縮エアーを使用してください

- スピンドルに対する最適な剛性とサポートを実現するには、Coromant Capto®カプリングを使用してください

エンドミルカッターを使用した溝入れ加工

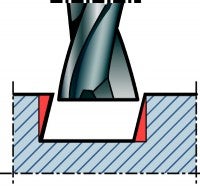

溝加工は、フル溝加工と呼ばれることが多く、以下の3つの加工端面が含まれます:

- 両端が閉じた溝のポケットは、軸方向に加工できるエンドミルが必要です

- エンドミルを使用したフル溝加工は難易度が高い加工です。軸方向の切込みは、一般的に切刃長さの約70%に下げる必要があります。最適な加工方法を決定するため、機械の剛性および切りくず排出についても考慮しなくてはなりません

- エンドミルは切削抵抗の影響を受けやすいです。特に加工速度が高く、突出し量が長い場合は、たわみとびびりが制限要員となる恐れがあります

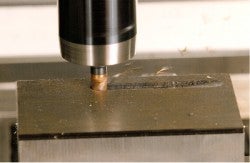

キー溝加工

この種の加工では、ストレートな表面のフライス加工や溝入れ加工の一般推奨事項に加えて、いくつか注意点があります。1回加工でフライス加工した溝は、切削力の作用する方向や工具のたわむ性質により、完全な直角をしていません。そこで小型エンドミルを使用し、加工を次の2段階に分けると、最高の精度と生産性を達成することができます:

- キー溝のフライス加工 – フル溝の荒加工

- 側面フライス加工 – 真の直角を得るため、アップカットを使用して溝全体を仕上げ加工

加工面粗さ不良や90°の肩部不良が発生する主因となるカッターのたわみを回避するために、仕上げ加工では、径方向切込みを低く維持する必要があります。

2段階でのキー溝のフライス加工

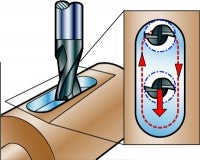

ムク形状に閉じた溝やポケットを開けるための加工法

長くて狭い全幅溝のフライス加工を行う前加工として、リニアランピング加工は穴あけ加工後にポケットを開ける最も一般的な加工法です。

浅い溝の場合は、ペックドリリング加工も代替加工方法となります。ヘリカル加工は、より幅広の溝とポケットのフライス加工に使用されます。

3種の異なる加工方法の比較

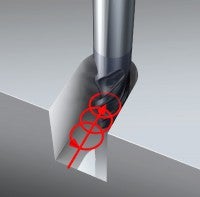

従来の溝フライス加工

+従来の3軸工作機械を使用することが可能

+安定した加工状態で高い切りくず排出量を実現

+プログラミングが容易

+工具の選択範囲が広い

–径方向の切削抵抗が高い

–びびりが発生しやすい

–深溝は複数パスが必要

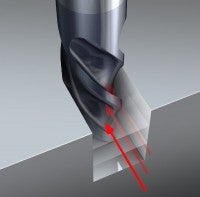

トロコイドフライス加工

+径方向の切削抵抗が低い-びびりが発生しにくい

+深溝のフライス加工時でもたわみを最小限に抑制

+下記の加工で高生産性を実現:

- 高硬度鋼と耐熱合金(高硬度材(ISO H)および耐熱合金 (ISO S))の加工

- びびりが発生しやすい加工

+カッター径は溝幅の最大70%にしてください。

+良好な切りくず排出

+発熱が少ない

–多くのプログラミングが必要

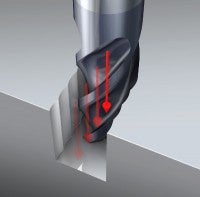

プランジ加工

+以下のびびりが発生しやすい加工の問題解決用:

- 工具突出し量が長い場合

- 深溝加工の場合

- 機械の動力が低い場合、またはセットアップ剛性が不十分な場合

–安定した加工状態でも生産性が低い

–レストミリング/仕上げ加工が必要

–底刃が切りくず排出の妨げとなることがある

–工具の選択が制限される

ロングエッジカッターを使用した溝荒加工

- 切りくず排出能力の高いカッターは、基本的に荒加工に使用します

- 工具長さが短く、高剛性のフライス加工機を使用することで、カッター径と同一の幅の深い溝を加工できる場合があります

- これらのカッターは、かなりの径方向の切削抵抗を受ける可能性が高いため、安定したISO 50スピンドルを使用してください

- 最適な結果を達成するために、多くの場合、動力とトルクの要求事項が制限要因となるため、これらを確認してください

- 加工タイプごとに最適なピッチを検討してください

より長い設計は主に

エッジ加工用です。

| ピッチ | L  | M  | H  |

| 適用領域 | 工具長が長い場合 | 汎用 | 工具長が短い場合 |

| 肩削り加工 | 大きな切込み ap/ae | 普通の切込みap/ae | 小さな切込みap/ae |

| 溝フライス加工 | 小さな切込みap/ae | 限定 | __ |

| vc ft/min |  |  |  |