肩削りフライス加工

肩削りフライス加工には以下の加工が含まれます。

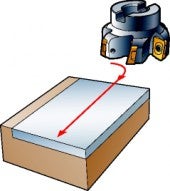

- 肩削り/ 正面フライス加工

- エッジ加工 - 外周加工

- たわみのある薄壁の肩削りフライス加工

肩削り/ 正面フライス加工

良好な肩削り/ 正面フライス加工とは?

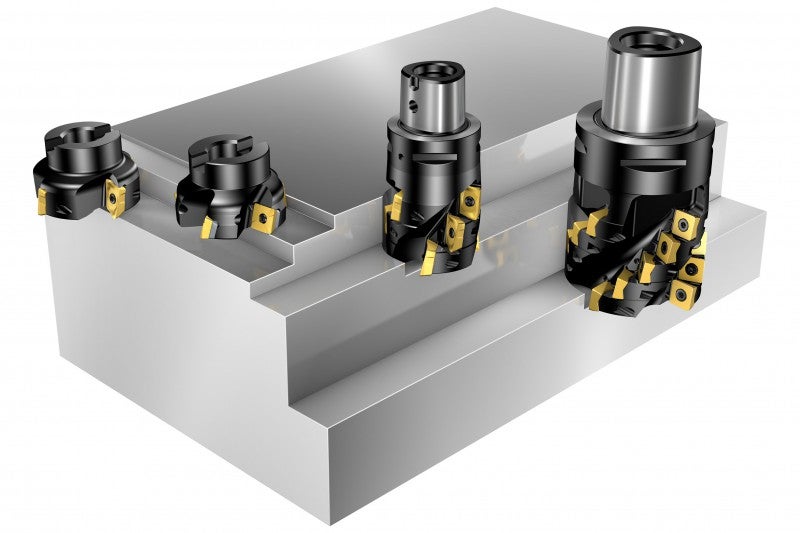

肩削りフライス加工は同時に2面を加工します。このため、正面フライス加工と外周加工を組み合わせる必要があります。最も重要な要件のひとつが、真に90°のショルダー部を達成することです。肩削りフライス加工は、従来の従来のスクエア肩削りカッターで行なうことができます。また、エンドミルカッター、ロングエッジカッターおよびサイドカッターを使用しても行なうことができます。このような多くのオプションがあるため、最適な加工法を選定するには、加工要件を慎重に考慮することが大切です。

工具の選び方

肩削りカッター

従来の設計の肩削り正面フライスカッターは、浅いショルダー部を真の90°でフライス加工できることがよくあります。 多くの肩削り正面フライスカッターは汎用カッターで、穴あけに使用することもできる利点があります。これらのカッターはしばしば、軸方向にたわみのある面のフライス加工や垂直面の近くでのフライス加工の際の正面フライスカッターの良好な代替案になります。

エンドミルカッター

刃先交換式カッターおよび超硬エンドミルカッターは、アクセス性が求められるショルダー部向けの良好な解決策になります。

ロングエッジカッター

ロングエッジカッターは通常、深いショルダー部のフライス加工に使用されます。

加工方法

浅いショルダー部のフライス加工

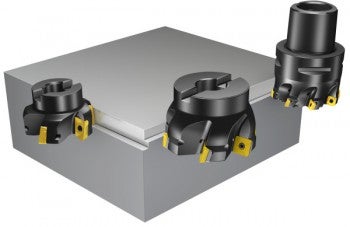

よく使用されるこの加工は、通常肩削り正面フライスカッターやエンドミルカッターで行なわれます。切削が浅いため、径方向のの切込みが大きくなります。しばしばこれらのカッターは、ワーク上の軸方向の圧力に制限があり、垂直面や治具部分の近くへのアクセスが厳しい場合に、正面フライスカッターに取って代わることができます。オーバーサイズ肩削りカッターオプションは、深い部分にある浅いショルダー部のフライス加工の際、最適なアクセス性を実現します

深いところにあるショルダー部のフライス加工

肩削り正面フライスカッターとエンドミルカッターの複数パスを使用しますパス間の削り残しや軌跡エッジのよな加工面のラーを最小にするためには、真の90º ショルダー部を加工できる高精密カッターが絶対的な要件になります。肩削り深さが刃先の長さの75%を下回る場合は、立て面の品質は通常余分な仕上げを必要としません。

ロングエッジカッターでシングルパスを使用します。

ロングエッジカッターは、深い加工、大きい加工、また一般に重切削となる肩削りフライス加工向けの好ましい解決策です。このカッターは、高い切りくず排出能力があり、仕上がった加工面のテクスチャが高送り速度での側面フライス加工と同等の品質があるため、通常、荒フライス加工に使用されます。

これらのカッターには以下が必要になります。

- 剛性

- スピンドルの状態

- 切りくず排出

- ツールホールディング

- 動力

径方向の切削抵抗が非常に大きく、側面フライス加工をさらに厳しいものにしています。

短いタイプのロングエッジカッターは以下の場合の適しています。

- 径方向に大きく、浅いショルダー部。

- 機械の限界を考慮しなければならない径と同じ深さのフル溝加工

短いタイプのカッターは以下の加工向けです。

- 中位の径方向切り込みでのショルダー部のフライス加工

- パワフルな安定した機械でのエッジ加工

深いところにあるショルダー部のフライス加工

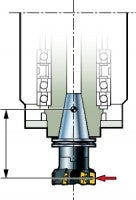

オーバーサイズ肩削りカッターオプションは、深い部分にある浅いショルダー部のフライス加工の際、最適なアクセス性を実現します非常に深いところにあるこれらのショルダー部に対しては、Coromant Captoカップリングのエクステンションを使用してください。深いところにある深いショルダー部の加工向けに、ロングエッジカッターのオーバーサイズタイプもあります。しかしながら、径方向切込みはさらに制限されます。

加工チェックリストとヒント

- ダウンカットは常に第一推奨です。肩削りフライス加工では切込み角が90°であるため、ダウンカットが特に大切です。

- 切削抵抗が可能な限り、治具のサポートポイントに直接向かうように加工を行なう必要があります。このため場合により、アップカットが好適な代替加工法になることがあります

- カッターの刃数の選定は、以下の項目を含むシステム全体の安定性に依ります。工作機械、ワークとそのクランプおよびワーク被削材

- 加工安定性に限界があるため、ISO 40マシンおよび小型のコースピッチカッターがお勧めです

- コースピッチカッターは、立体形治具に立てて取付けられたワークの加工にもお勧めです

- ワークでのカッターの位置決めは極めて重要です。十分注意を払ってください

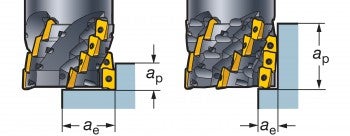

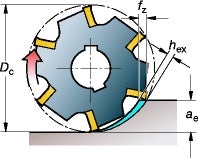

- Dc/aeが >10の場合、送りfzを切りくずの厚さに合わせて調整して、良好な加工結果を達成し、刃先の破損を回避する必要があります。

- 肩削り深さが刃先の長さの75%を下回る場合は、立て面の品質は通常余分な仕上げを必要としません。

- 正面フライス加工用のチップ材種より、高じん性の超硬チップ材種を選定してください

- ロングエッジカッターを使用する場合は、加工条件が厳しくなるため、さらに高じん性材種を要することがあります

- 切削が深ければ深いほど、切削速度をより下げて、びびりを回避する必要がさらに高くなります

- びびりが発生したら、vcを下げて、fzを上げ、推奨切りくずの厚さを確認してください!

- 選択した切削データに十分な機械動力が確実に得られるようにしてください。

ツールホールディング

- ロングエッジカッターを使用して大きな切削を行う場合は、特に動力要件に注意してください。

- 工具取付けは、50 mm以下の小型カッターでのフライス加工結果に大きく影響します

- 切込みが大きければ大きいほど、カップリングのサイズと安定性がますます重要になります。これは、肩削り正面フライスカッター、特にロングエッジカッターを使用すると、径方向の切削抵抗が著しく大きくなるためです

- Coromant Captoカップリングは最適な安定性を実現し、すべてのタイプのカッターでたわみが最小になります。これは長いツーリングや拡張ツーリングでは特に重要な要素です

回りながら切削部に切り込む

- びびりを回避し、工具寿命を延ばすには、切削部へのスムーズな切込みが重要です。ショルダー部のフライス加工の際は特に大切です。

- 回りながら切削部に切り込むようにカッターをプログラムし、逃げ際の切りくずの厚さを常にゼロにします。これにより、高送りと長い工具寿命の双方が実現します

- この加工法は切削中の急激な変化を回避できるので、外側のコーナをフライス加工する際に最適です

- カッターが連続的に食いつくようにしてください

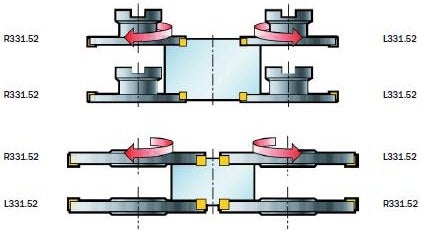

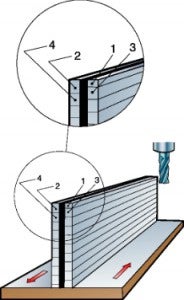

側面または正面フライスカッターを使用したショルダー部のフライス加工

側面または正面フライスカッターをショルダー部のフライス加工に使用することおできます。特に形状が狭く、さらに径方向に広い場合に好適です。 これらのカッターが、隠れたショルダー部や端面のバックフェーシング加工向けの唯一のソリューションになることがよくあります。

| 右 | 左 |

|

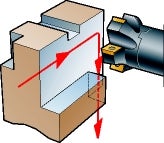

エッジ加工 - 外周加工

良好な外周エッジ加工とは?

エッジ部の加工は、コンタリング工具パスを適用した真の側面フライス加工です。側面フライスおよびエッジ加工は外周加工のオプションです。

工具の選び方

- 薄いエッジの加工は通常、エンドミルカッターで行い、深いまたはエッジの加工はエンドミルを使用して、複数の肩削り加工パスか、シングルパスのロングエッジカッターにより行ないます

- ロングエッジカッターまたは超硬カッターを使用すれば、径の2倍の深さのショルダー部は、効率的に加工できます。このような深いショルダー部または厚いワークのエッジには、径方向の切込みを径の0.5倍にする事をお勧めします

- サイドカッターをエッジ加工または外周加工に使用することもできます

- 大きなねじれ角が、径方向の切込みが小さいエッジ加工での十分な刃数での切削とスムーズな切削アクションを保証します

- クロスピッチまたはエクストラクロスピッチタイプのカッターは、エッジ加工には最適です。このことはまた、90ºを使用した薄いエッジまたは浅いエッジのショルダー部のフライス加工にも当てはまります

加工方法

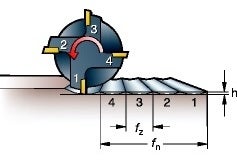

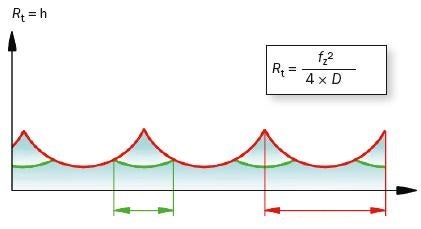

表面のテクスチャは、径方向に精製されます

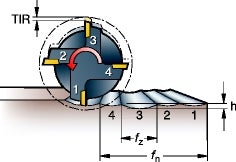

カッターに振れがないと、段差の高さ h

が均等に高くなり、計算式を使用して算出することができます。

プロファイルの深さ/ 段差の高さ

カッターに振れがあると、刃当たり送り fz

と結果的に段差の高さ h もTIRによって変動します。

| |

| fz | fz 振れ |

前述のとおり、特に径方向の切込みが小さいと、加工面のテクスチャとダウン傾向送り速度を制限することがあります。

プロファイルの加工にエンドミルの側面を使用すると、一連の段差が生成されます。段差の高さ - h は以下の要素で決まります。

- カッター径、Dc

- 刃当たり送り、fz

- 振れに関するツールインジケーターの読み取り値、TIR

刃先交換式カッターのTIRは、超硬カッターより常に高くなります。また、カッター径がおおきければ大きいほど、刃数が多くなり、段差の高低スポット間の距離がますます大きくなります。

最良の加工面品質を得るには、

- 超硬カッターを使用する

- 高精度パワーチャックとCoromant Captoカップリングを使用する

- 突き出し量をできる限り短くする

推奨送り速度(切りくず厚さは無視):

- 刃先交換式カッター、スタートバリュー fz = 0.15 mm/刃

- 超硬カッター、スタートバリュー fz = 0.10 mm/刃

注意: カッターの振れが悪いと、一方の刃先のみが加工面を生成することになり、加工面品質が最悪になります。

加工チェックリストとヒント

- 外周フライス加工の重要なポイントは、適切な刃当たり送り、fzを達成することです

- 送りfzは、切りくずの厚さに影響するカッターの食いつきを補正する必要があります

- 刃当たり送りfzには修正係数を乗じますこれにより、高送り速度と小さい切削弧が得られ、同時に、十分な厚さの切りくずが保証されます。しかしながら、修正係数は常に無条件で使用できるものではありません。加工面のテクスチャとダウン傾向が送り速度を制限することがあります

たわみのある薄壁の肩削りフライス加工

以下の肩削りフライス加工において:

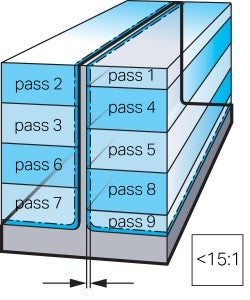

- 小さい高さ/厚さ比 < 15:1:

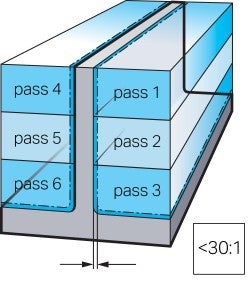

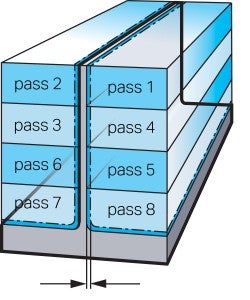

- 中程度の高さ/厚さ比比 < 30:1

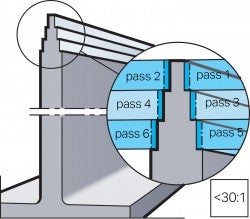

- 非常に大きい高さ/厚さ比 > 30:1

- 薄壁加工ベース

検討事項:

- 薄壁部分の加工方法は、壁の高さと厚さによって変わります

- 切込み回数はすべて、壁の寸法と軸方向切込みによって決まります

- カッターと壁、双方の加工安定性を考慮してください

- 高速加工法の使用、ap/aeを小さく、vcを高くすると、工具の食いつき時間が減ります。その結果衝撃やたわみが減り、薄壁のフライス加工が容易になります

- ダウンカットを使用すること

- アルミ合金およびチタンの加工にも同じ加工方法を使用します

小さい高さ/厚さ比 < 15:1:

加工パスはジグザグに行なうこと。

「薄壁」のフライス加工

- オーバーラップパスなしで壁の一面を加工します

- 反対側も同じように繰り返します

- 次の仕上げ加工用に、両側に削り代を残します

中程度の高さ/厚さ比比 < 30:1

「ウォーターライン」のフライス加工

- 他の面は、オーバーラップパスなしで所定の深さにフライス加工します

加工ステップをサポートするフライス加工:

- 同様のアプローチですが、壁の反対側でのパス間のオーバーラップです:これにより、加工中のポイントを良好にサポートできます。初夏のパスは切込みapを半分にすること

- どちらの場合も、次の仕上げ0.2 – 1.0 mmのために両側に削り代を残します

非常に大きな高さ/厚さ比 >30:1

加工中の壁のその他の面に加えて、「クリスマスツリー」ルーチンを使用して、段階的に希望する壁厚に近づけます

- 薄壁部分は、加工が進むにしたがって、下方の厚い部分により常にサポートされます

- 段階的に壁をさらにダウンカットします

薄壁

仕上げ代

ウォーターライン

仕上げ代

薄壁

仕上げ代

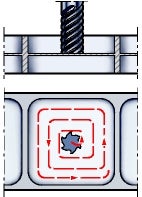

薄壁加工ベースの肩削りフライス加工

薄いベースの加工:

- ベース部分のセンターでは、サーキュラランピング加工を使用して必要な深さに加工します

- そのポイントからサーキュラランピング加工パスで、外側に向かって加工します

反対側が既に加工されている面をフライス加工する場合は、

- 刃数が最も少ない工具を使用します

- この面へはできる限り低い接触圧をかけます

ワークのベース中心に穴がある場合は、

- 最初の面を加工する際、その場所に支持脚を置きます

- 2つ目の面を加工します

- 両側の加工が済んだら、支持脚を取り外します