フライス加工におけるびびりの削減方法

フライス加工のびびりは、切削工具、ホールディングツール、機械、ワークまたは治具の限界により発生することがあります。びびりをなくすために考慮すべきいくつかの方法があります。

切削工具

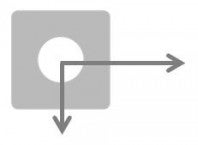

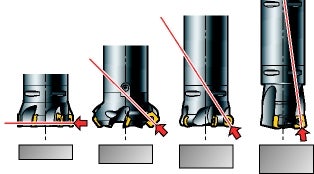

- 90° カッターでは主要な切削抵抗は径方向に集中します。長い突き出し量ではこれがカッターのたわみを発生させます。しかしながら、小さな軸方向の切削抵抗は薄肉ワークやびびりやすいワークをフライス加工する際メリットがあります

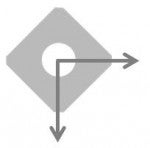

- 45° カッターは均等に分配された軸方向および径方向の切削抵抗を発生します

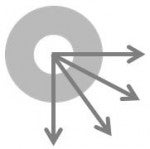

- 丸チップカッターの場合、特に浅い切込みでは切削抵抗のほとんどがスピンドルに向かいます。また、10°カッターは切削抵抗を主にスピンドルに伝達し、工具の長い突き出しによって発生するびびりを軽減します

- 正面フライス加工では、切削力の作用する方向を考慮する必要があります。

- 加工にはできる限り短い径を選択します

- DCは、aeより20–50%大きくしてください。

- コースピッチおよび/または不等ピッチカッターを選択します

- アルミボディのカッター等、低重量カッターが有利です

薄肉で不安定なワークには、切込み角を大きく = 軸方向の切削抵抗を小さくします。

工具の突き出し量が長い時は、切込み角を小さく = 軸方向の切削抵抗を大きくします。

ホールディングツール

Coromant Capto®モジュラー式 ツーリングシステムは工具を必要な長さで組み付けることができ、高い安定性と最小の振れを実現します。

- ツールアセンブリの剛性をできる限り高く、長さをできる限り短くします

- できる限り大きなアダプタ径/サイズを選択します

- オーバーサイズカッター対応のCoromant Capto®を使用して、リダクションアダプタを避けてください

- 小さいフライスカッターには、可能であればテーパアダプタを使用します

- 最終パスがワークの深い箇所の加工の場合は、事前に決めた位置で寸法を長くできる工具に変えます。それぞれの工具長に合わせて切削条件を適合させます

- 20 000 rpm以上のスピンドル回転数には、バランス調整切削とホールディングツールを使用します

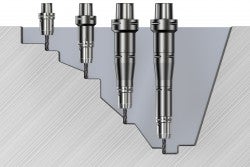

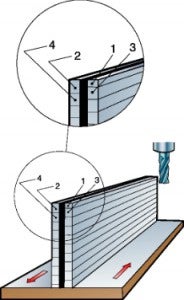

オーバーサイズカッター

常にできる限り短い工具長を使用します。

長さを徐々に伸ばします。

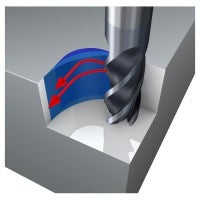

Silent Tools防振型フライスカッター

突き出し量が工具径の4倍より大きいと、フライスカッターのびびり傾向がより顕著になります。この点、Silent Tools防振型カッターは生産性を劇的に向上することができます。

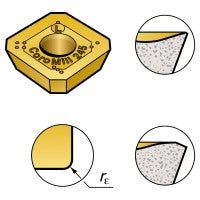

刃先,

切削抵抗を低減するには:

- 軽切削ブレーカ、-L、シャープ 刃先、薄いコーティングの材種を選択します

- コーナRと平行ランドの小さいチップを使用します

システムに防振性を追加するとびびり傾向を低減できることがあります。刃先形状がよりネガティブで少し摩耗した切れ刃を使用します。

切削条件とツールパスのプログラミング

- 必ず突切り中心をフライス加工した表面に位置決めします

- KAPR 90° ロングエッジカッターまたはエンドミルでは、径方向の切込みを小さくします。max ae= 25% DCおよび大きな軸方向切削。max ap = 100% De

- 正面フライス加工では、切込み apを小さく、送り fzを大きくします。with 丸チップカッターや高送りカッター では切込み角を小さくします

- コーナではパスRを大きくプログラムして、びびりを避けます。コーナ内側のフライス加工を参照

- 切りくず厚さが薄くなり過ぎるのは、びびりが原因で刃先, がワークを切削するよりこすっています。そのような場合は、刃当たり送りを上げます

工作機械

機械の状態がフライス加工のびびり傾向に大きく影響することがあります。 スピンドルベアリングや送り機構の過度の摩耗は、加工特性を低下させます。加工方法と切削抵抗方向を伸長に選択して、機械の安定性を生かします。

それぞれの機械主軸にはびびりやすい個別の領域があります。安定切削領域は安定性ローブとして記述されていて、回転数が上がると領域が広くなります。50 rpmのわずかな上昇でも、切削プロセスがびびりから安定へと移行することがあります。

ワークとその治具

肉厚やベースが薄いワークのフライス加工および/または治具が弱い場合は、以下を考慮します。

- 治具が機械テーブルに近接していること

- ツールパスと送り方向を機械/治具の一番強い部分に向けて最適化し、最も安定した切削条件にします

- ワークの支持が十分でない方向への加工は避けてます

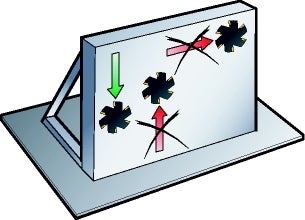

- 治具および/またはワークが特定の方向に対して弱い場合は、アップカットでびびり傾向を低減することができます

治具が弱い場合は、送り方向を機械テーブルの

方にします

第一ステップは第二、第三等の

半分の深さで行なうべきことに注意します